なぜ直接打錠用の賦形剤としてダイラクトーズがおすすめ? 添加剤 2021.04.22

直接打錠法(以下、直打)は、原料を混合した粉末を直接打錠する、造粒を伴わないシンプルな製造方法です。

そのためコスト節減が可能で、また熱や水に弱い原料を扱う場合によく選択されます。

直打には、先に挙げたメリットだけでなくデメリットもあります。製剤設計でデメリットをカバーしますが、

そのとき賦形剤の選択が重要になります。

他の造粒方法と同じく、直打にもメリット・デメリットがあります。

1. 工程(造粒・乾燥・篩過)の省略による、コスト節減(製造スペース、費用・時間など)

2. 造粒、乾燥の工程を省略できるため、水分や熱による原料への影響がない

1. 含量均一性の確保が難しい

そもそも微粉末化された医薬品原料は、一般に流動性が悪く粉同士がくっつきやすい性質を持ちます。つまり複数の原料が混ざりにくいのです。

湿式造粒は、その点を改善しやすい造粒方法です。原料が良く混ざっていれば、主薬の偏りを防止し含量均一性を確保できます。

しかし直打は原料粉末を混合し打錠するだけであるため、適切な添加剤を選択しなければ偏りが生じてしまいます。

含量均一性が確保できなければ、製造された一つ一つの錠剤ごとに、主薬の量が違う、崩壊時間が違うといったことが起こります。

2. 成形性が良くない

成形性は錠剤の仕上がりに影響します。打錠した時に成形性が良くなければ、錠剤として固まりにくく、また固まったとしても崩れやすくなります。

崩れやすくては、輸送中に錠剤が砕けたりしてしまいます。かといって、成形性を良くし砕けない錠剤を製造しても、服用した際には崩壊しやすくなければなりません。

直打のデメリットは製剤設計でカバーします。多くの錠剤では、賦形剤が成分のうち最も多くの比重を占めます。

つまり賦形剤が、錠剤の品質(含量均一性や成形性)に大きく影響を及ぼします。そのため賦形剤の選択が重要になります。

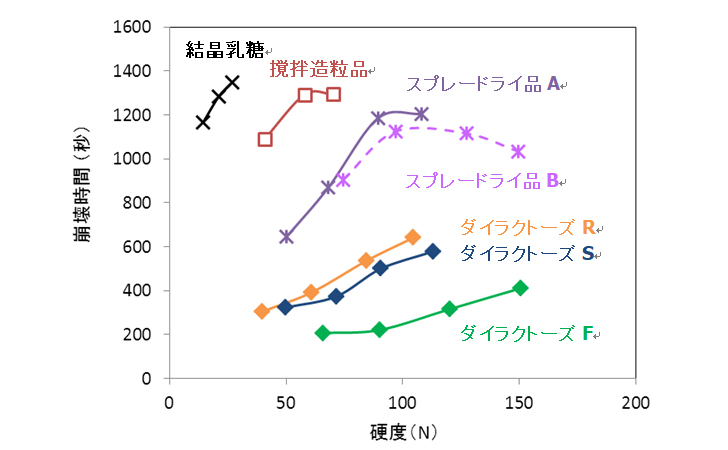

乳糖の賦形剤は、造粒方法により成形性や崩壊性に違いが生じます。

・撹拌造粒法で製造された場合:一般的に圧縮成形性が劣る

・スプレードライ法で製造された場合:圧縮成形性は優れるが、崩壊性が劣る傾向にある

・流動層造粒法により製造された場合:成形性と崩壊性の両方に優れる

直打用として理想の賦形剤とは、原料の混合性を改善し、相反する性質のバランス(成形性と崩壊性)を保つものになります。

適度に固く、適度に砕けやすい必要があるのです。

当社では、様々なニーズに応える賦形剤を提供しています。その中でも、ダイラクトーズは流動層造粒で乳糖を造粒した粉末で、直打に適した賦形剤です。

粒径の異なる3種のラインナップがあり、製剤設計に役立つ次の特徴を持ちます。詳しくご紹介しましょう。

・成形性と崩壊性におけるバランスの良さ

・混合性、流動性に優れる

ダイラクトーズSやFは粒子径が細かいにもかかわらず、非常に優れた流動性を持ちます。

これは製法に由来しており、微細な乳糖結晶同士が緻密に造粒されているためです。

・安定性に優れる

スプレードライ法による乳糖のように吸湿性が高くありません。

そのため、製造から時間が経っても共にケーキングが生じにくいです。

つまりダイラクトーズを賦形剤として使用すると、硬度が高く崩壊の速い錠剤を得ることができます。

以下の資料では、実際の打錠事例や、造粒方法による粉体物性・錠剤物性の違いについて詳しい実験結果をご覧いただけます。

是非ダウンロードいただきご覧ください。

・ダイラクトーズの打錠事例 ~直接打錠における含量均一性評価~

・直打用乳糖の比較 ~製造方法による粉体物性や錠剤物性の違いについて~

キーワード: