【共同開発事例】塩野義製薬×シオノギファーマ×広島メタル&マシナリー 湿式シールレスビーズミルによる難溶解性薬物の微粒化への挑戦! 機械 2023.02.24

いつもFREUND KNOWLEDGE OCEANをご覧頂き誠にありがとうございます。フロイント産業CS戦略企画部の山口です。

今回は、「湿式シールレスビーズミルによる難溶解性薬物の微粒化への挑戦!」と題して、短時間でのナノ粉砕処理と低コンタミを実現させた、湿式シールレスビーズミルの共同開発秘話をお送りします。

開発に至った経緯から、開発段階での様子、そして今後の技術活用について、共同開発された塩野義製薬株式会社様、株式会社広島メタル&マシナリー様、そして装置の納入先であるシオノギファーマ株式会社様にインタビューを行いました。

記事の最下部より、今回開発された湿式シールレスビーズミルの、フェニトイン粉砕例などを掲載した技術資料をダウンロード頂けます。是非最後までお読みいただければ幸いです。

1878年創業

事業内容:創薬型製薬企業(自社創薬比率71%、2021年3月時点)。長期にわたり感染症の研究・開発を推進し、感染症のトータルケアを追求。

基本方針:SHIONOGIは、常に人々の健康を守るために必要な最もよい薬を提供する。

1935年創業

事業内容:特殊鋼ブルームの製造・販売、鋳鋼品及び製缶品の機械加工、鉄鋼構造物の製缶、化学機械及び環境装置の設計・製造・販売など

企業理念:人を中心に据えて考え、行動する企業体であろう。基盤となる素材、製品、技術、そしてそれらに係わる周辺のソリューションを徹底して研究、開発、製造、提供することで、社会に欠かせない企業でありつづけよう。

2019年創業

主な事業内容:「世界で最も頼りになる技術開発型ものづくり企業 (CDMO)※」を目指して、生産受託サービス事業ならびに医薬品の製造販売事業を展開。

※CDMO:Contract Development & Manufacturing Organization

シオノギファーマの成し遂げたいこと:技術開発を軸に新たな価値を創出し、付加価値の高いヘルスケア製品・サービスを提供し続け、人々の健康維持、増進と社会の発展に貢献する。

(左から)

フロイント産業株式会社 インタビュアー 山口

塩野義製薬株式会社 落井様

分析部門での分析法開発、製剤研究所での経口固形製剤治験薬の処方開発、CMC企画部門を経て、現在は再度製剤研究所にて製剤開発業務に従事。

塩野義製薬株式会社 田中様

製剤研究所にて経口固形製剤や注射剤の開発に従事。製剤開発に加えて、技術開発業務に携わったことから、本プロジェクトに参画。

株式会社広島メタル&マシナリー 平田様

遠心分離機・固液分離機の技術開発に長期間従事。現在は主に湿式ビーズミルに関わる装置開発に従事し、お客様のニーズに合わせた既存製品のブラッシュアップも進めている。

シオノギファーマ株式会社 和田様

入社後2年間、技術開発部門にて経口固形製剤のプロセス開発に従事し、現在は同部門において、スプレードライを用いた固体分散体の製剤化を担当。

※本文中は、塩野義製薬株式会社 田中様・落井様を(水色)、株式会社広島メタル&マシナリー 平田様を(緑)、シオノギファーマ株式会社 和田様を(橙)で記載させていただきます。

※また本文中、株式会社広島メタル&マシナリー様を(HMM)と記載させていただきます。

山口:本日は湿式シールレスビーズミルの開発について、お話を伺って参ります。どうぞよろしくお願いいたします。早速ですが、そもそもなぜ難溶解性原薬への溶解改善アプローチとして、湿式ビーズミルを選択されたのでしょうか?

田中:昨今の医薬品原薬は優れた薬効を示す一方で難溶解性の物が多く、その低溶解性に起因する経口吸収性の低さゆえに、新薬開発において様々な課題を引き起こします。

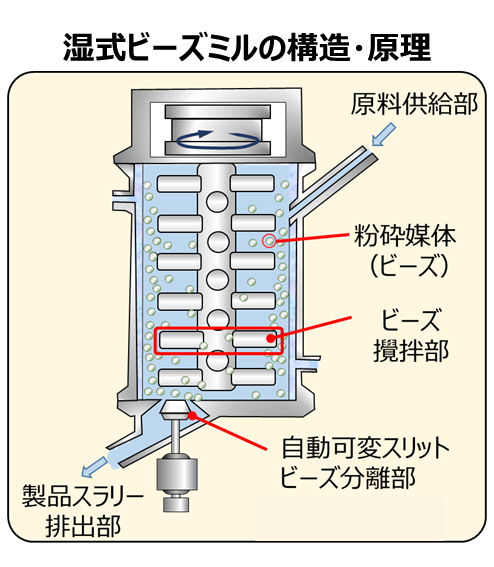

溶解改善技術としては一般に、固体分散体製剤や自己乳化型製剤という薬物自身の溶解度をあげる方法も知られていますが、もう一つの方法として、ナノ粉砕技術があります。モノを粉々に砕けば、ツブの数が増え粉体の比表面積が大きくなる。水に触れる面積が増えるので、その分溶けやすくなる。それを利用したのが、ナノ粉砕技術です。これらの溶解改善技術はそれぞれに特徴があり、例えばナノ粉砕技術は、その他の技術では応用不可能な注射剤への適用も可能であるという特徴があります。

ナノ粉砕技術には、ビーズミルや高圧ホモジナイザーを用いたトップダウンによるアプローチと、貧溶媒析出法を用いたボトムアッププロセスがありますが、生産性及びスケールアップ性の観点から、現在ではビーズミル法が主流です。しかしながら、ビーズミルはプロセス中で発生する金属コンタミネーションが課題であり、注射剤への適用を視野に入れたとき、経口製剤と比較しても金属コンタミネーションに対する管理ハードルが高くなることは言うまでもありません。

弊社はスプレードライによる固体分散体製剤のノウハウと実績はありましたが、ナノ粉砕技術に関しては、コンタミネーションが課題となり積極的に取り組めておりませんでした。

今回は、今まで取り組めていなかった領域の技術開発にチャレンジしようということになり、ビーズミル法を用いたナノ粉砕技術の開発に取り組むことになりました。

山口:ビーズミルのメーカーがいくつかある中、なぜ広島メタル&マシナリー様(以下、HMM)をパートナーにされたのでしょうか?

田中:HMMさんは、これまでに食品業界を始め製薬業界にも多くの機器納入実績があることと、ビーズミルメーカーとしての技術力の高さが決め手であったと考えています。特に次の3点です。

- 製薬業界への納入実績も多数(ボーレコンテナーミキサーなど)あり、医薬品製造装置として求められるGMP要件に精通されている

- 世界に先立ち、コンタミを低減可能な遠心分離機構を開発している

- 極小ビーズの分離ノウハウなど、他社の追随を許さない技術力がある

実際、平田様を中心とする技術者の方々とのディスカッションに加えて、当時の副社長茨城様より技術面で種々ご指導頂きました。

またHMMさんは商社ではなくメーカーであるため、質問への回答も早く、装置のカスタマイズができるなど、我々の要望をくみ取ってくださるので、彼らと組むべきだという判断になりました。

山口:契約を結んでから、共同開発は順調に進みましたか?

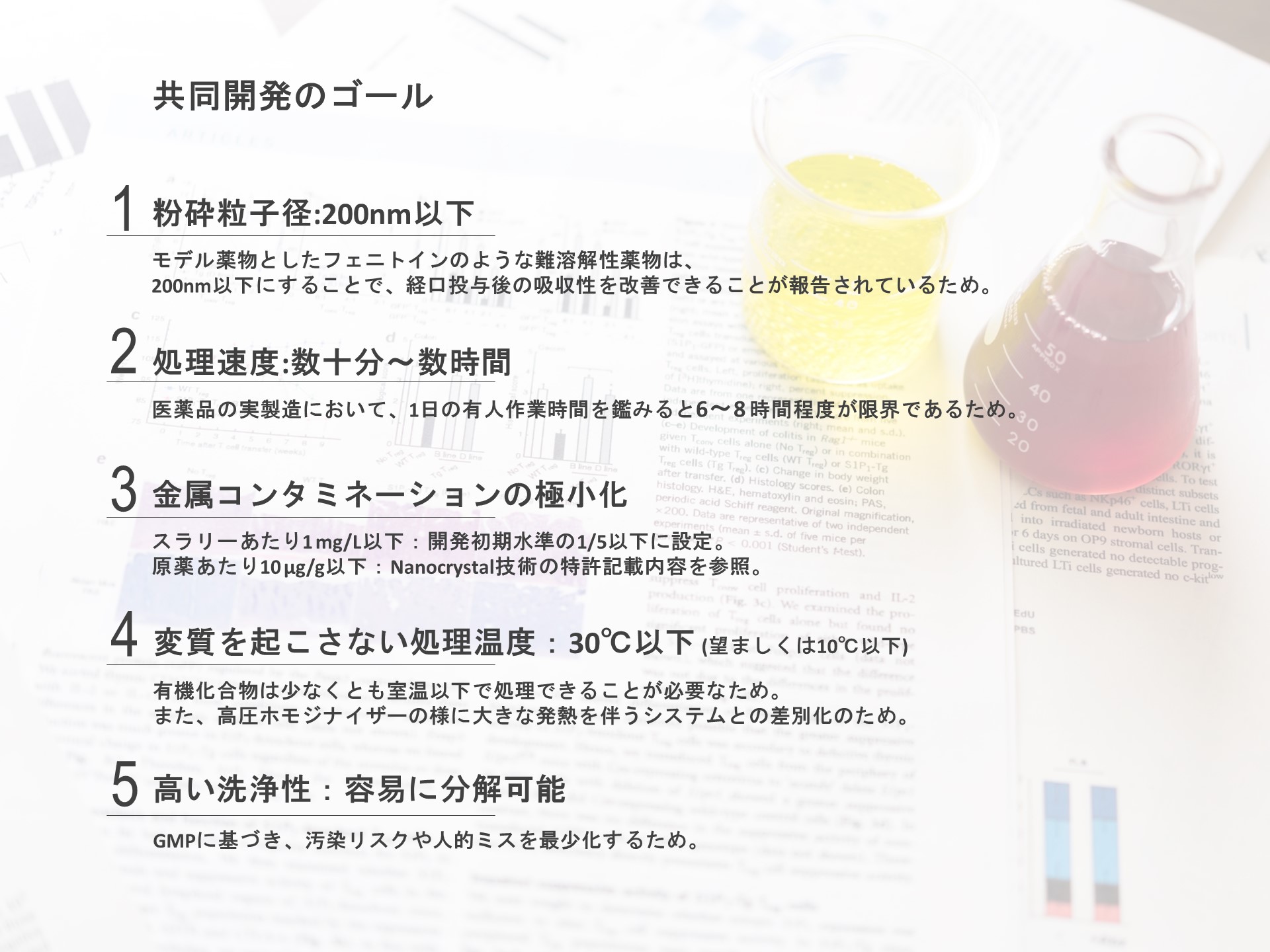

田中:トップダウンで、まずは進めてみろ!というスタートでしたので、開発の期限としても技術の完成度としても、ゴール設定が難しかったです。

山口:その難しかったゴールの設定が、塩野義製薬様から出された5つの要求事項だと思います。要求事項をご覧になって、平田さんは率直にどのように感じられましたか?

平田:本当にできるだろうか?というのが第一印象でした。

複数ある要求事項の1つ1つはクリアしていけるだろうと思いましたが、すべての条件を同時にクリアするのは大変困難な課題だと感じたことを覚えています。

しかし、当社単独ではここまでの要求事項をクリアするための実証試験はまずできないと考え、これは当社にとって塩野義製薬さんから頂いた大きなチャンスと判断し、共同研究を進めさせていただきました。

山口:できるだろうか?という不安もありながら、チャンスだと捉えられたのですね。

平田:そうです。当社だけではどうしても考え方が狭くなりがちですが、お客様からこうしたいという具体的な話をご提案いただくことで、考え方の幅が広げられ当社の成長にも繋がります。

山口:共同開発を進める中で、特に苦労した点を教えていただけますか?

田中:金属コンタミネーションの評価にはICP-MSと呼ばれる分析機器が必要です。本分析は一般的な製剤開発段階では用いず、製剤研究所ではノウハウもなかったことから、当時、分析は外部委託を前提としていました。そのためどの方向に進むべきか手探りの段階、かつコストを考慮すると測定できる検体数が制限されるため、先に進めるのが難しい状況でした。

この状況に対して、2017年5月頃にこの研究に参画した落井は、元分析部門の出身であったたため、ICP-MSを用いた分析法を自ら設定、分析でき、より多くの実験をこなせるようになりました。結果、多数の実験を通じて、HMMさんでは粉砕効率の評価、弊社ではコンタミの評価を網羅的に調査でき、最適解を導けたと考えています。

山口:分析法の確立は、誰にでもできるものではないということでしょうか?

田中:分析部門の担当者なら誰でもできるかもしれませんが、製剤研究所の所員ではそう簡単にはできません。普段、製剤開発業務に携わる中では溶液中の金属成分は測らないので、落井が参加してくれたことで実験が飛躍的に進みました。

山口:金属コンタミの分析は、どのように何を見ているのでしょうか?

落井:取ってきたサンプル中に含まれる金属元素を測定しています。この研究ではジルコニアとイットリウムとアルミニウム、この3種のコンタミをPPM(100万分の1)で評価しました。

スラリー状態のサンプルを前処理し、ICP-MS の装置で分析を行います。

前処理法の検討と装置側の分析設定が必要ですが、その条件が整えば、操作は誰にでもできます。

ただ、分析法の確立難度は高くなく、苦労はなかったので、実はあまり記憶に残っておりません(笑)

平田:分析を外部に委託すると、かなり金額がかかるのですよね?

田中:外部委託すると、1検体当たり何十万円とかかります。また時間的にも輸送を含めると2週間ぐらいを要します。結果が返ってきてから、次はどうするか?と検討するので、自社分析はかなりのスピードアップにも繋がりました。

山口:それでは平田さんの苦労された点も教えていただけますか?

平田:原薬粒子を短時間で微粒化しつつ、金属コンタミを極限まで少なくするための両立条件の確立に苦労しました。

コンタミを低減させるための条件として、ビーズ同士の接触による衝撃力およびせん断力を低下させる必要があるため、ローター回転速度を極限まで低下させ、かつ微小ビーズの使用が望ましいと考えましたが、遠心分離方式では、遠心力不足による粉砕室からのビーズ漏洩が懸念されました。

そのため、回転速度を極限まで低下させてもビーズ漏洩が無いスリット型ビーズ分離構造の採用を検討しました。しかし、スリット型ビーズミルはビーズ径に対してスリット(隙間)を調整する必要があり、これまでの当社実績から、0.5 mmが最小ビーズ径という固定観念があったため、低速回転で200 nm以下の粉砕は可能でしたが、目標とする短時間での粉砕処理が困難でした。

実験を進めるにつれて、低速回転でも粉砕が可能であるとの結果から、原薬の有機物粒子は「軟らかい、粉砕しやすい」と判断し、スリット部の開口面積を小さくしても閉塞がしにくいと結論付けて、より小さいビーズ径を使用する考えに至りました。

この結果、0.2 mmビーズの使用も可能で、かつ、短時間処理できる結果が得られました。

山口:最小ビーズ径0.5mmという固定観念を崩せたのは、ご自身のお考えからですか?

平田:いえ、塩野義製薬さんとの意見交換を進める中で、辿りつけた新しい発見でした。

ユーザーである社外の方から意見をいただけたからこそ、先に進めました。当社だけでは、その発想は出なかったと思います。

落井:ちょうど私が主担当になった時期で、分析法の確立により実験のスピードが上がり、データがある程度取りやすくなってきたため、ビーズ径の影響と粉砕のメカニズムを考えた時に、「原薬とビーズの衝突回数が多いほど粉砕しやすい。だからビーズ体積が同じなら、ビーズを小さくした方が、比表面積も増えるし、粒子の数も増やせる。衝突回数が多くなるので、ビーズ径を小さくしても粉砕効率を保てるのではないか?一方で、ビーズ1つ1つの質量が小さくなることで摩耗が発生しにくくコンタミを減らせるのではないか?」と考え、ビーズを小さくする方向性を提案していきました。

山口:共同開発による大きな成果ですね。最小ビーズ径への固定観念に加え、業界初となるシールレス構造に辿りつく前、平田さんは、メカニカルシールも必須の部品だと思っておられたとお伺いしました。その発想はどこから生まれたのでしょうか?

平田:メカニカルシールの摺動材にはニッケル・タングステンが使用されています。そのため、摺動材の摩耗により製品に金属コンタミの混入が懸念されましたので、シール部を省略した機械構造が必要と考えました。

また、メカニカルシールは重要な部品の1つであるため、故障すると機械が止まってしまいます。

更に破損したシールはその場で修理が難しく、メーカーに送る必要がでてきます。そのため金属コンタミの混入防止と修理時の手間、この両方を無くす必要があると考えられました。

このことから『では、どのように実現するか?』を社内で議論し、検討や実験に時間を要しました。

山口:コンタミは、メカニカルシール由来も多いのでしょうか?

平田:ほとんどがビーズの摩耗です。メカニカルシールの摺動材の摩耗粉、およびシール液の混入量は少量ではありますが、少しでも低減させるために、シールレス化を進めていきました。

田中:そもそものコンタミ量が少なくても、シールレス化でそこがゼロになります。ゼロというのが大事です。

落井:ニッケル・タングステンというメカニカルシール由来のコンタミ元素は、ICH Q3Dというガイダンスで規制されており、特にニッケルは規制が厳しい金属種なので、それを根本的にゼロにできるのは医薬業界では大きなインパクトがある改良だったと思います。

逆にジルコニアなどのクライテリアがないものも、限りなくコンタミゼロに近付けてください、という要求を行っておりましたので、要求事項の達成は非常に難しかったのではないでしょうか。

山口:全ての要求事項を達成するために、実験に相当な時間をかけられたとお伺いしました。どれぐらいかかったのでしょうか?

平田:運転条件の確立に、157条件のデータ取りを実施しました。

次に何をするか方向性を決めるには、ある程度、多くのデータを取らなければ判断できません。

また良いデータが取れた時も、本当にデータが合っているかどうか再現性を取る必要があります。

ビーズ径や回転速度など、運転条件を全て決めるためにデータ量は膨大になりました。

田中:途中で特許取得する方針が加わり、実験に使用する薬物も増え更にデータも増えましたね。160条件は超えていた気がします。一番長い時には1日10時間ぐらいかけて頂きました。約2年半、ほぼ毎日試験を行って頂きました。

山口:160条件もですか!やり遂げるために、どのようにモチベーションを保ち続けたのでしょうか?

平田:正直、良い結果が得られず辛い時期もありましたが、日々新しい発見があり、開発担当として楽しみながらプロジェクトを進めることができました。

山口:ご苦労を経て、装置が完成した時のお気持ちを教えていただけますか?

落井:2011年頃からナノ粉砕技術の研究が始まり、ビーズミル以外の装置を色々試しても上手くいかず、やっとのことで、これまでなかったレベルでコンタミを抑えられました。業界でも恐らく1位を取れる技術の開発に、ある程度自分も貢献できたことは単純に嬉しかったです。

その分HMMさんの、特に平田さんには本当に無理を言ってしまいました。

朝から晩まで何度も実験を重ねていただき感謝しています。改めて、ありがとうございました。

田中:当時の所長からは「トップレベルを目指せ」とだけ指示され、具体的にどうするか何も決まっていない状態からのスタートでしたが、装置第1号機の納入、特許2件の出願を行い、目に見える形で成果を残すことができ安堵しました。また、弊社内の生産グループであるシオノギファーマに本技術を移転し、今後CDMOとして尖った技術の一つとして活用されれば、と期待しています。私個人としましては、HMMさん及び弊社開発関係者のご理解・ご厚意により、本共同研究内容を論文として投稿させて頂きました。この経験から特許に興味を持ち、知的財産管理技能士という資格を取得するなど、良い経験をさせてもらったと感じています。

山口:落井さん、田中さんの感想をお伺いして「トップレベルを目指す意識」を感じました。塩野義製薬様の経営理念に『最もよい薬を提供する』という想いがありますが、この何においてもトップレベルを目指す意識は、社員皆さんの心にあるものですか?

落井:良い薬を出すという意識は、会社の風土を通して意識づけされていると思います。コンタミ量でのトップレベルは、当時の所長の強い意志もありました。私自身も、ビーズミル法自体元々ある技術なので、達成しなければ意味がないと考えていました。

平田:これまでにないシールレスという技術や、大変難しいと考えられた開発目標を達成でき、非常に満足しています。

これは、田中様、落井様をはじめとする塩野義製薬さんとの議論や、私どもでは発想できなかった貴重なご意見をいただいたからこそ、達成できたと確信しています。

また装置メーカーとして、コンタミ量を低減できるシールレス機を開発できたことは、今後、会社の発展に繋がると感じています。

山口:ここまでの経緯をお聞きになって、シオノギファーマ和田さんはどのような印象を持たれましたでしょうか?

和田:率直に「すごいな!」と感じています。話を聞いていて、本当に両社の信頼関係があってこそ、達成できたのだろうなと思いました。田中様のおっしゃっていた最初のゴール設定が難しいという点は、今後自分も経験することがあるだろうと想像しながら聞いていました。

山口:最後に、この技術を今後どのように活かしていきたいかを教えていただけますか。

落井:我々CMC(Chemistry, Manufacture and Controls)としては、治験薬を作っていく、製剤を開発していくことが目標です。現状、本技術を適用できた品目はまだありません。

どうにか、この技術を活かした治験薬を作れたらと考えています。

田中:これまで弊社では、ナノ結晶技術を用いた新薬開発は、金属コンタミネーションのリスクがあるためうまくいってもその先がない、という風潮があったように思います。一方で本共同開発技術については、社内外を問わずPRを続けているため、創薬初期の段階でも改めてその適用価値が見直され、引き続きナノ結晶技術は適用検討がされています。

例えば、溶解性が低い薬物の吸収改善、食事の影響を回避するなど、開発困難な化合物への適用が可能です。特に低コンタミを達成していることから、本技術、装置を用いることにより注射剤への適用も視野に入ります。持続性注射製剤は患者様のアドヒアランスを大きく改善することが期待されている剤形の一つで、昨今その開発が数を増やしています。今後、弊社の重要マテリアルである感染症や慢性疾患(生活習慣病や精神疾患など)に適用され、患者様のQOLを向上しうる製剤をお届けできればと考えています。

平田:今回のシールレス機開発にあたり、さらに使い勝手を良くするため、必要なすべての機器を集約させ可搬性を持たせたオールインワン構造で、かつVベルトの廃止によるベルト粉の発生を防止するF&M型を開発しました。

このF&M型の技術を通じて、先進医薬品のナノ製剤化技術発展に寄与していければと考えています。そのため、スケールアップの検討も始めています。

また、医薬業界以外でもシール構造をなくす需要があると考えられますので、これを機に化学メーカーさん等で使用できる装置開発の可能性も感じています。

山口:機械メーカーの開発の方は、ユーザーの話をよく聞くということが大事なのですね。

平田:弊社は、営業がお客様からヒアリングしてきた要望事項を、月に一度開発部との会議で共有しています。この得られた情報から、どのように進めるか議論し決定しています。

ただ、この会議を始めたのはここ数年のことで、今回の共同開発もきっかけのひとつです。

そういう意味でも、この共同開発はとても良かったと思っています。

和田:弊社はCDMOですので、ナノ粉砕技術を用いた開発・製造の受託ビジネスに活用したいと考えています。弊社の注力技術の一つに「吸収性改善技術」があり、その1つがナノ粉砕技術です。ナノ粉砕技術を用いて製品開発するうえでの課題が、「粉砕後のナノ懸濁液をどのようにして製剤化するのか」です。弊社はスプレードライヤー、攪拌造粒機、流動層造粒機、凍結乾燥機と豊富な製剤設備を保有していることに加え、塩野義製薬時代に培った高い製品開発力がありますので、ナノ粉砕から製剤化までのワンストップサービスを提供できます。本技術を用いてお客様の製品価値最大化に貢献したいと考えています。

日本だけでなく海外も、製薬に関わる会社すべてがお客様になります。

ナノ粉砕とセットで製剤化するなど、トータルでお客様の困りごとを解決し、世の中に上市していきたいと思っています。

個人としても、いずれは自分が携わったものを上市させたいと考えており、それがこの技術を活かしたものであれば、なお嬉しいです。

山口:皆さま、それぞれ立場が違うからこそ、この技術の活かし方について多様な考えをお持ちで、お伺いしたお話しから未来を想像すると非常に楽しみです。本日は、お忙しい中貴重なお話を聞かせていただき、ありがとうございました。

製薬会社と機械メーカー、業種の異なる2社が互いの知識を持ち寄り、実験と検討を重ねて、業界初の技術を生み出すまでの軌跡を教えていただきました。

持っている専門性が異なるからこそ、柔軟な意見が出され固定観念を払拭できたというお話が非常に印象的でした。

フロイント産業も「創造力で未来を拓く」の企業理念を胸に、医薬品業界を中心とする様々な業界のお客様のお役に立てる技術を生み出す努力を続けてまいります。

また、今回共同開発された湿式シールレスビーズミルはその後、付帯装置を全てオールインワン構造とし、Vベルトの廃止により摩耗粉の発生を抑えた「アペックスミルF&M」として上市され、医薬品業界においては弊社が販売を行っております。

下部より、フェニトイン粉砕例などを掲載した技術資料をダウンロード頂けます。

是非ご覧頂き、お気軽にお問合せください。

最後までお読みいただき、ありがとうございました。

キーワード: