【注目技術】表面改質装置バランスグラン ― 電池・化粧品など化成品に向けた新たな表面改質ソリューション ― 機械 2025.05.30

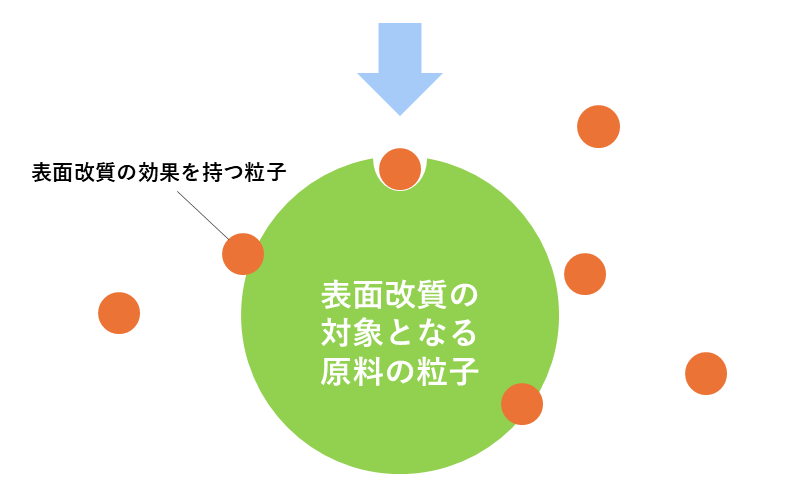

表面改質とは、固体の表面に物理的・化学的な処理を施して表面の性質を変えることを指します。

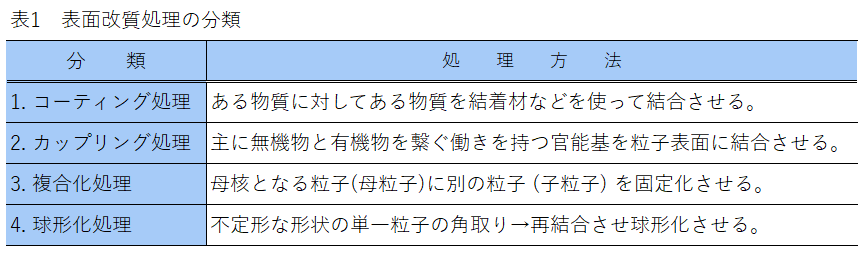

下表1にそれら具体的な物理的・化学的な処理内容を示しており、表面改質装置は、粒子表面にこのような処理を施し、新たな特性や性質を付与する機能を有する装置です。

- 粒子への機能付加:伝導性、流動性、親油性、親水性など

- 不定形粒子を均一に球形化

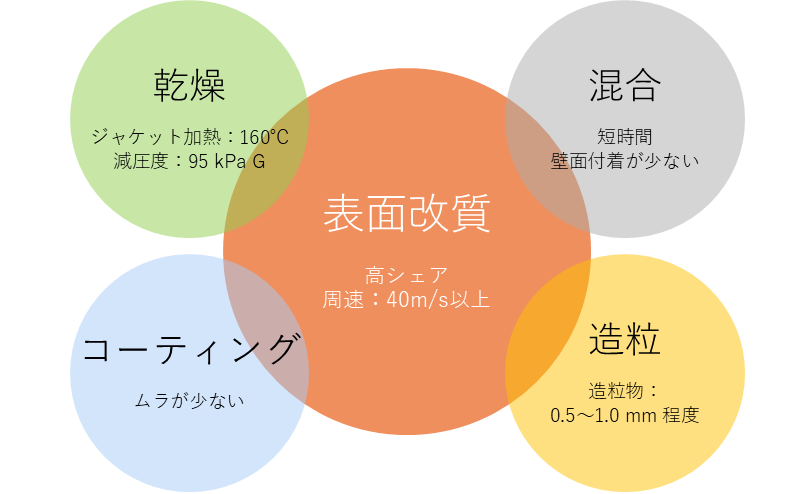

表面改質装置は、既存の材料性能を飛躍的に向上させると同時に、新たな材料・素材開発の可能性を広げる技術であり、表面改質装置バランスグランは、これらを乾式で効率的に行います。

産業界では化成品分野において、各種表面改質処理が盛んに行われております。特に化学業界では、電池材料に良く使用されています。

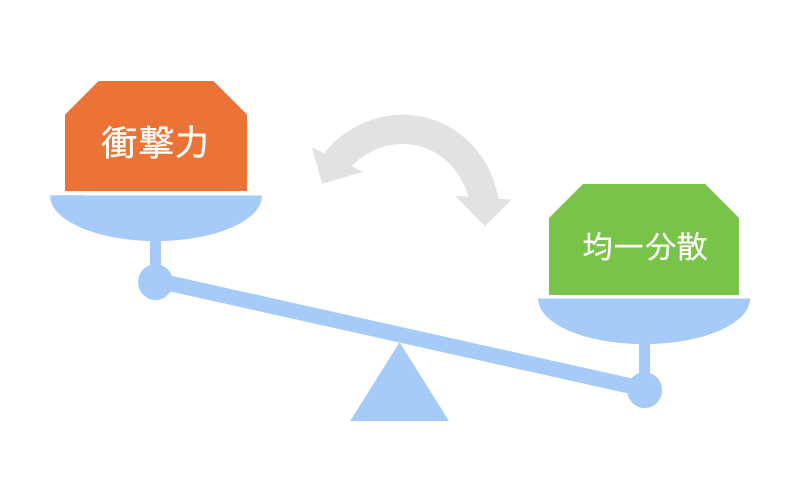

あるユーザー様から撹拌型混合造粒装置バランスグランで「均一分散はできているので、もっと衝撃力を上げて乾式で表面にくっつけることはできないか」という依頼がありました。その依頼に応えるために、均一分散性を維持したまま衝撃力を上げ、処理能力をいかにして上げられるかを検討することにしました。

表面改質工程では「衝撃力」と「均一分散」が必要な条件ですが、それぞれがシーソーのように相反します。

そのためバランスが重要であると考え、結果「衝撃力」と「均一分散」をバランス良く行うこと、且つ処理能力が高い表面改質装置の開発に取り組むことにしました。

表面改質装置の開発ベースとなっているバランスグランは、二軸構造により独自の渦流作用を生み出すことで優れた混合分散性を発揮します。

この特長を生かして、“より衝撃力を加えられる装置”を目標として開発をスタートさせました。

2軸から1軸構造にして回転数を上げるという案もありましたが、その方法はすでに競合他社で多くの実績を積んでいるため、同じ方法で取り組んでも優位性を見出すことはできないと判断し、二軸構造の特長を生かして粉体に強い衝撃力を加えることを目標としました。

二軸構造

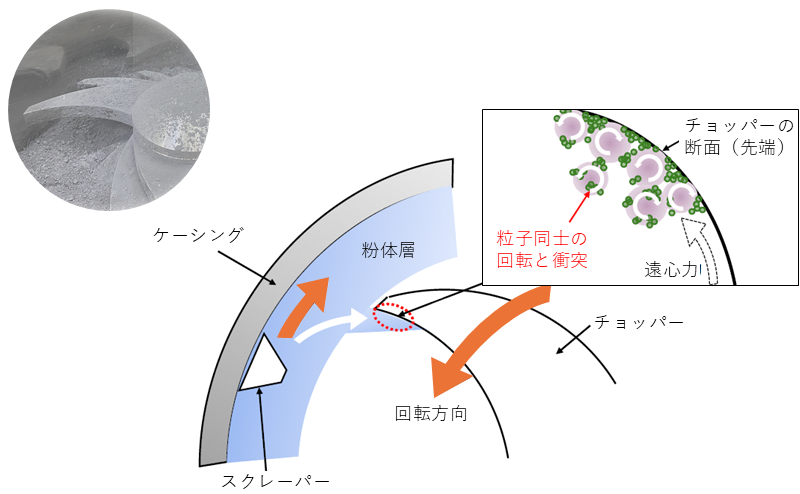

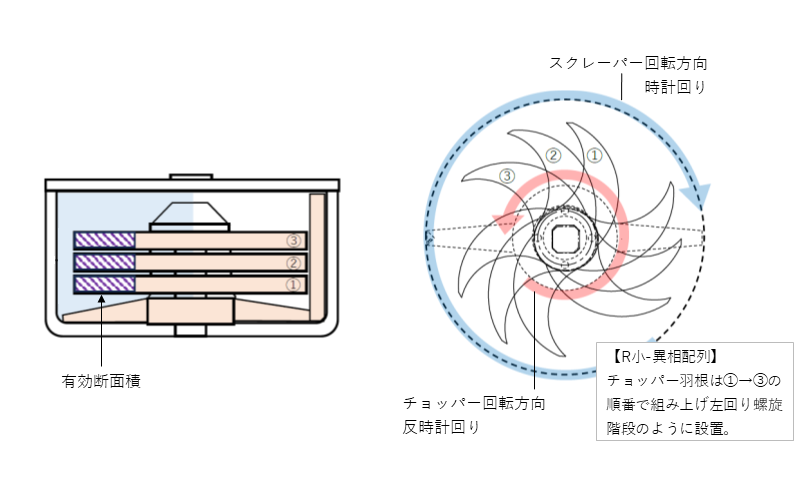

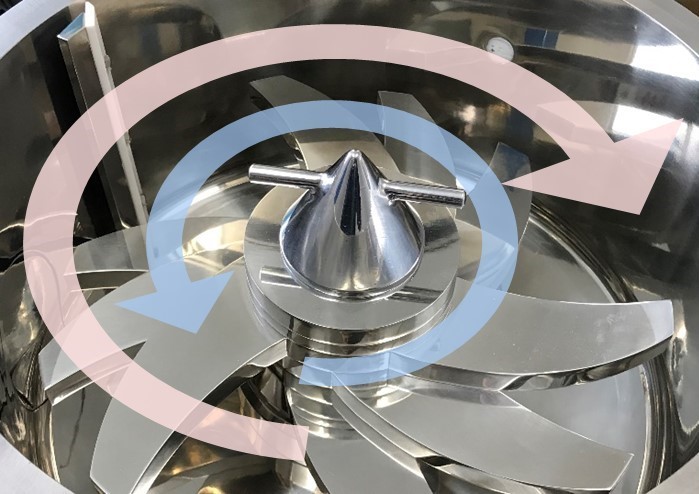

バランスグランは、アジテータースクレーパーとチョッパーを同軸上に配置し各々に逆回転することで、粉が外周から壁面に沿って上昇し、渦巻き状に巻き込みながら中心に向かって対流します。

動画1 二軸構造による粉粒体の動き

粉粒体は缶体全体を動き回るのでムラが無く、アジテータースクレーパーのかき取り効果で壁面への付着も少なくできます。また排出時もアジテータースクレーパーが、外部に粉粒体を押し出すように働くので製品残渣も少なく回収量を上げられます。これらの機能は、混合、造粒、湿式コーティング工程での処理能力向上(時間短縮と回収率向上)に役立っています。

標準型のバランスグランは、粉+粉の混合では約2~3分程度、加湿造粒では約5~10分程度で処理が完了します。造粒の粒径はφ0.5~1.0mm程度にすることを最も得意としており、比較的粘性の高いバインダーを一括投入することで歩留まりの高い造粒物を得られます。

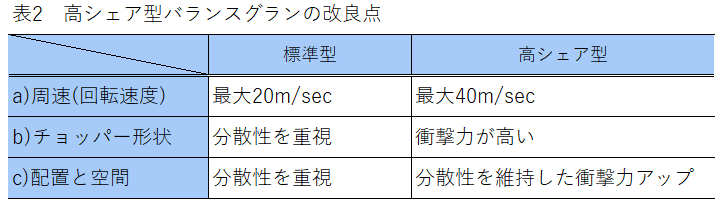

標準型と開発機(高シェア型)との違いを3点紹介します。

アジテータースクレーパーが時計方向に回転することで、反時計方向に回転しているチョッパーの断面に強い衝撃力が加わります。

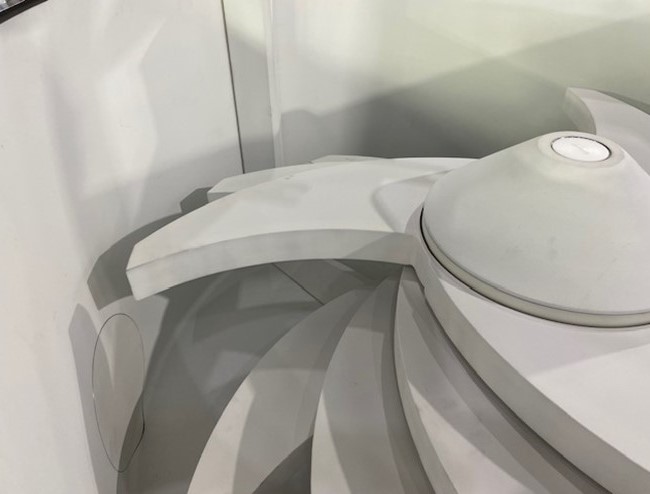

また適切な形状にすることで遠心力効果を増強し、チョッパー先端部にて粒子同士の回転と衝突を繰り返すことで表面改質の促進を促します。

チョッパーの段数は缶体サイズ(容量)により3~5段をセットしますが、粉粒体が缶体全体を渦流して均一に衝撃力を与えられるように螺旋階段のように配置しています。

スケールアップは、チョッパーの有効断面積が一定になるようにチョッパー羽根の厚みと段数を調整し決定しています。

動画2 表面改質時の粉粒体の動き

標準型の特長である渦流作用は維持しつつ、粉粒体が槽内空間全体を渦流動作しながら、チョッパー断面、缶体内壁、上蓋裏面などに激しく衝撃を加えています。

動画3 表面改質時の粉粒体の動き

青の矢印がチョッパーの回転方向、赤の矢印がアジテータースクレーパーの回転方向を示し、高速回転するチョッパーの周りを逆回転するアジテータースクレーパーがゆっくり回転します。

動画4 スクレーパーによる粉の動き

アジテータースクレーパーがゆっくり回転することで外周部と中心部にある粉粒体が入れ替わっていきます。この渦流動作がバランスグラン最大の特長です。

- 混合分散と衝突がバランス良く行える

- 前工程で混合機が不要

- 原料全体が効率良く動くので、比較的小さい動力で処理できる

- アジテータースクレーパーの効果で、壁面付着や排出残渣が少ない

表面改質の代表的な電池材料での実例を紹介します。

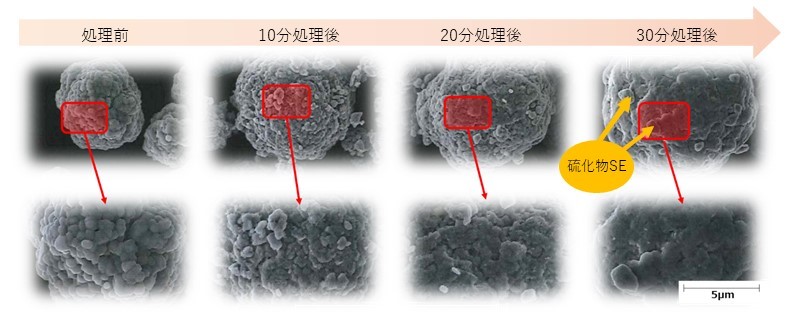

正極活物質にNCM、固体電解質に硫化物SEと添加剤αを混合し表面改質を行った実験です。

画像は、BG-2L型試験装置でチョッパー周速約26m/secで運転した場合の時間経過です。

配合比及びコートの状態や厚さなどは、お客様ごとに要求が異なり、コーティングできていれば電池性能が良好であるとは限りません。

またバランスグランの乾式コーティング(表面改質)は他社装置と構造が異なり、主にチョッパー断面でコーティングを行うため、表面コートの状態が異なる場合があります。

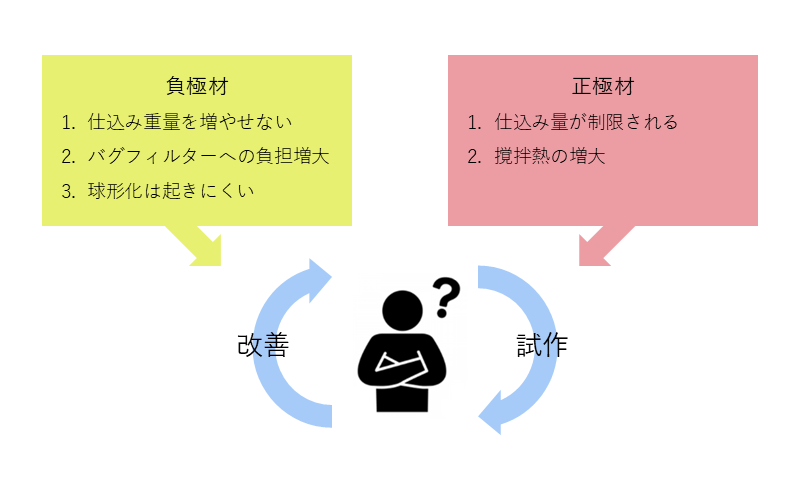

- 原料の嵩密度が小さく微粒なため重量の割にボリュームが大きくなり、単位当たりの仕込み量が増やせない

- エアー抜きのバグフィルターで目詰まりが起きやすくバグフィルターへの負担増大

- チョッパー断面でシェアをかけるので、球形化は起きにくい

- 原料の嵩密度が高いことで負荷動力が大きくなり、仕込み量を増やすとモーター動力の大型化、仕込み量が制限される(充填率で約30%程度が最大)

- 撹拌熱が増大し、缶体側面ジャケット冷却のみの場合、撹拌熱による製品温度上昇を抑えることができない場合がある

金属コンタミを極力無くすため、接粉部全てに耐摩耗処理を施すことがあります。

ハードクロムメッキをはじめ、ホワイトアルミナ溶射、タングステンカーバイド溶射、DLCコーティングなどの実績がありますが、耐摩耗処理を行ったお客様で、現在までに摩耗によるコンタミや再施工の実績はほとんどなく、近年では耐摩耗処理を施す箇所が限定されるようになってきています。

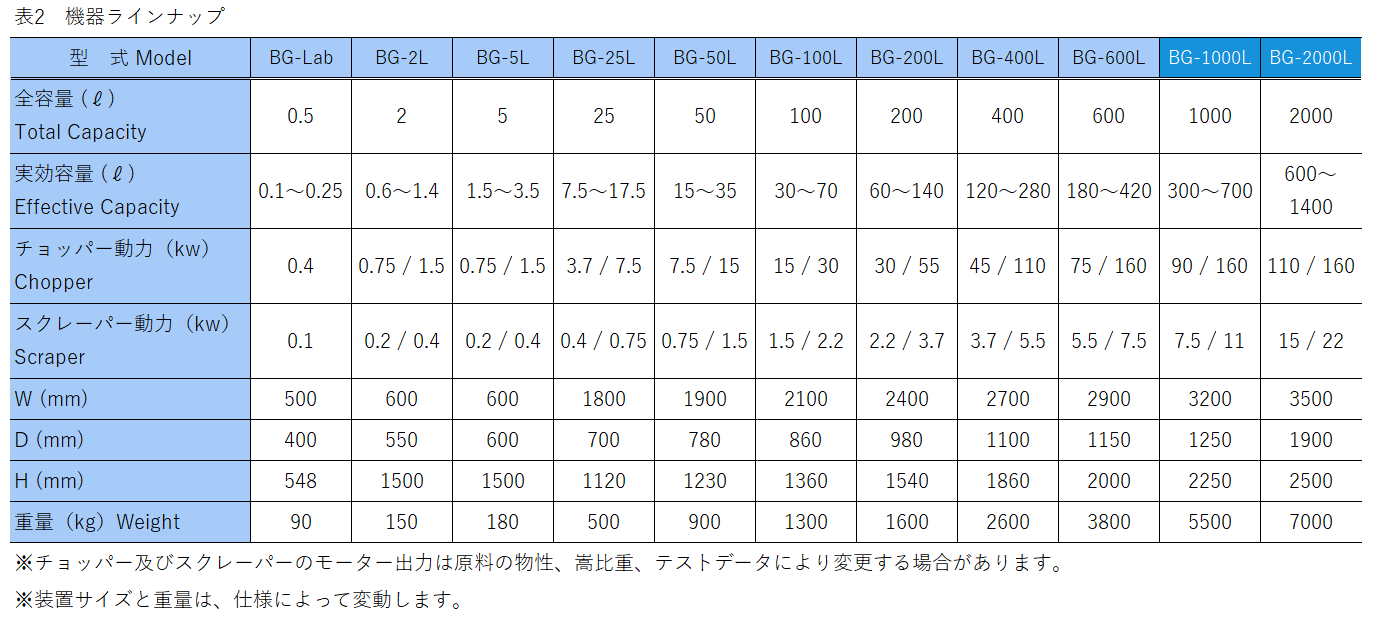

バランスグランの缶体サイズは、全容量が最小0.5Lから最大600Lまで、混合分散工程のみであれば最大2000Lまで対応しています。

仕込み量は全容量に対して、嵩密度が大きいものはおおよそ20~30%、小さいものはおおよそ30~50%程度です。

表面改質での処理時間は、1バッチあたり30~90分程度です。

どちらのお客様も1バッチあたりの仕込み量を増やしたいとの意向を伺いますが、同じ回転速度で仕込み量を増やすと負荷動力と撹拌熱が増大するため、適切な回転速度と仕込み量の設定を行うことが重要です。

標準型の高負荷動力型装置では短時間処理が可能ですが、高負荷で衝撃を与えるために処理原料が発熱してしまい、特性が変化してしまうことがあります。

しかし高シェア型バランスグランは、混合分散と表面改質がバランス良く行えるため、適切な工程条件を選択することで、短時間かつ発熱が少ない状態で処理できます。加えて湿式での混合や造粒工程でも、他社装置と比較してダマの発生が非常に少なく、粘性の高いバインダー液を使用しても噴霧装置を使用せずに短時間での処理が可能です。

そのためバランスグランは、標準的な高負荷動力型装置の問題を解決でき、電池材料の他に医薬分野や化粧品分野でも期待されつつあります。

今までどの装置を使っても上手く処理できなかった、もっと処理能力を増やしたい、現行装置の問題点を改善したいなどのお困り事があれば、ぜひバランスグランをお試しください。

最後までお読みいただき、ありがとうございました。

テストのご依頼やご質問など、お気軽にお問合わせください。

以下の資料では、表面改質の実例に関する補足資料をダウンロードいただけます。

ご興味がございましたら、ぜひダウンロードしてご覧ください。

キーワード: