毎日の暮らしに深く関わる微粉砕技術 機械 2023.10.13

FREUND KNOWLEDGE OCEAN をご覧いただき誠にありがとうございます。

フロイント・ターボ株式会社※ 技術部 試験・生産課の安藤です。

本記事では粉体工業の主幹要素である「粉砕」のお話しをするとともに、弊社の粉砕機をご紹介します。

粉砕をテーマにした課題をお持ちの方、高性能な微粉砕機をお探しの方は必見です。

記事の一番最後では、弊社粉砕機の粉砕実績データをダウンロードしていただけます。

是非最後までお読みください。

※ 2024年6月1日付で、会社ロゴがフロイントグループのグローバルロゴへ変更されました。記事画像内の会社ロゴは、旧会社ロゴとなります。

「粉砕」とはその言葉通り「対象物を粉々に砕くこと」です。粉砕という工程の歴史は大変古く、約1万6500年前の縄文時代まで遡ります。

石器時代を生きていた人々にとって、石器を製作するための石の削り出し作業は困難を極めていました。そこで、粘土を焼いて土器を作り出す文明を築き上げました。

粘土は土から掘り起こすこともできますが、石器を作り出す削り出し作業を応用して石を粉砕、粉末(砂)にして水を混ぜて粘土にしたといわれています。

木材や石を削ったり切ったりして形を作る原始的な作業ではなく、原材料を調合して粘土を作り、焼成加工を経て土器を完成させる縄文土器は、人類初の工業製品であるという一説もあります。

人類初の工業製品に「粉砕」が使われていたのです。

紀元前1200年前から始まる鉄器時代においては、鉄を精錬するために採掘した鉱石を炉に入れて高温加熱した後、ハンマーで粉砕しながら不純物を除いて鉄を精錬したといわれています。

私たちの生活は目まぐるしく変化し、何をするにも便利な世の中になりました。

機械技術、粉体工業技術も発展し「物を砕くだけの粉砕」から「粒の大きさを管理する粉砕」になりました。

その中で、今の私たちの生活に欠かせない物にも粉砕の技術が関わっています。

その一部をご紹介します。

しかし元々数ミリメートルの大きさのため、着色料や補強材を混ぜても粒が大きすぎてうまく混ざらず、そのまま溶かすと色が偏ったり強度バランスの不均等が出たりしてしまいます。

そこでペレットの段階で粉砕し、粉末化することで混ざりやすくする工夫がされています。粉末状態であれば粒子と粒子の間に隙間ができないため気泡が紛れず、また加熱した際には熱が伝わりやすくなるため早く溶解し、加熱エネルギーも抑えられます。

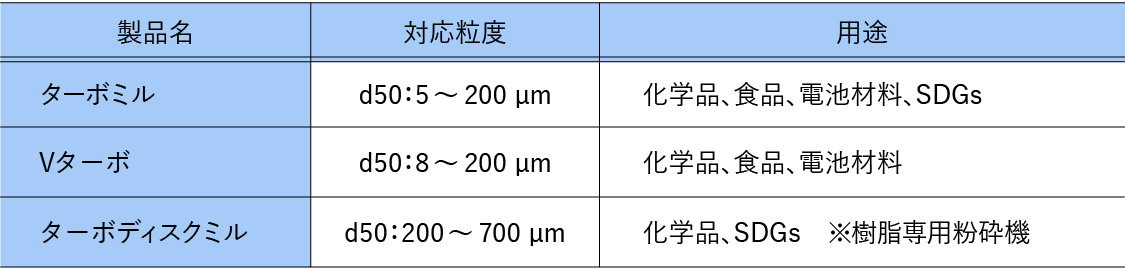

弊社製品群の中には、粉砕機が主に3種類あります。

それぞれの特長について、実績を交えてご紹介します。

弊社の前身であるターボ工業創業以来、改良を重ねつつ今もなお販売し続ける機械式粉砕機です。

分級機構を搭載しないながらもシャープな粒度分布によって生み出される粉砕物は、ご希望の中位径(d50)を基準にして非常に歩留まりの良い(欲しい粒度が最も多い)ものが得られるベストセラー粉砕機です。

その粒度範囲は広く、d50基準で数百ミクロンメートルから数ミクロンメートルの範囲までカバーします。

分級機構を内蔵せず、「粉砕」効率に特化された構造により、比較的小型の設備規模で数百㎏/hの処理能力を発揮します。粉砕物の粒度調整は主に回転数のみで行えるため、インバーター制御であればボリューム変更だけで調整可能です。また非常に高い堅牢性を持つため摩耗損傷を除けば何十年も稼働し続け、実際に40年前に製造した装置をオーバーホールでご依頼いただくほどです。

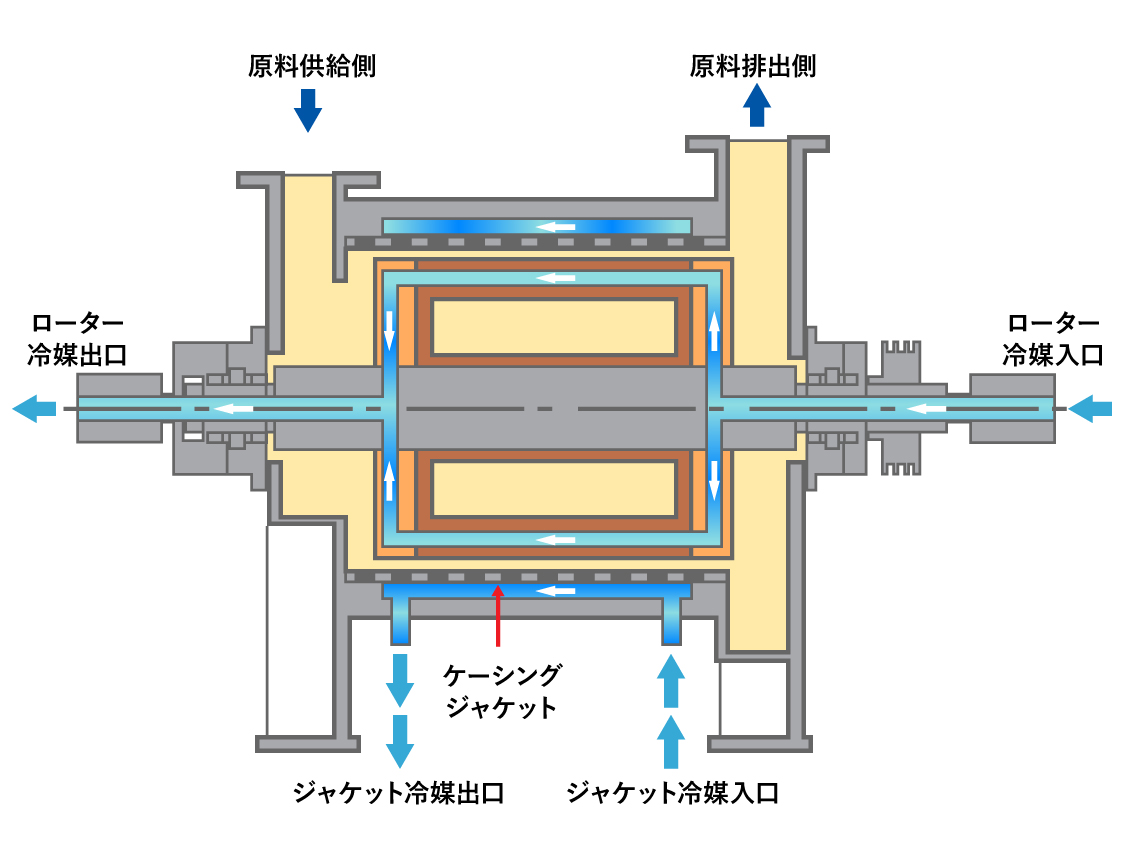

粉砕時に発生する熱で変質してしまう原料には、マルチクーリングシステムという特殊仕様を搭載することにより、高負荷状況でも排気温度を40℃前後まで抑えることに成功しています。

食品から化学品全般、リチウムイオンバッテリー負極材まで粉砕実績は多岐に渡り、多くのお客様の粉砕工程を支えています。

近年では持続可能な開発目標「Sustainable Development Goals(通称:SDGs)」の一環である「プラスチック使用量の低減」を目的とした、プラスチック成型時の充填材として使われる有機化学品や食品残渣の有効活用、植物などの自然由来の製品を多方面で活用する取り組みのためにお問合せを多く頂いております。導入いただいたお客さまからは、ターボミルが持つポテンシャルによる改善に対して喜びの声を頂いております。

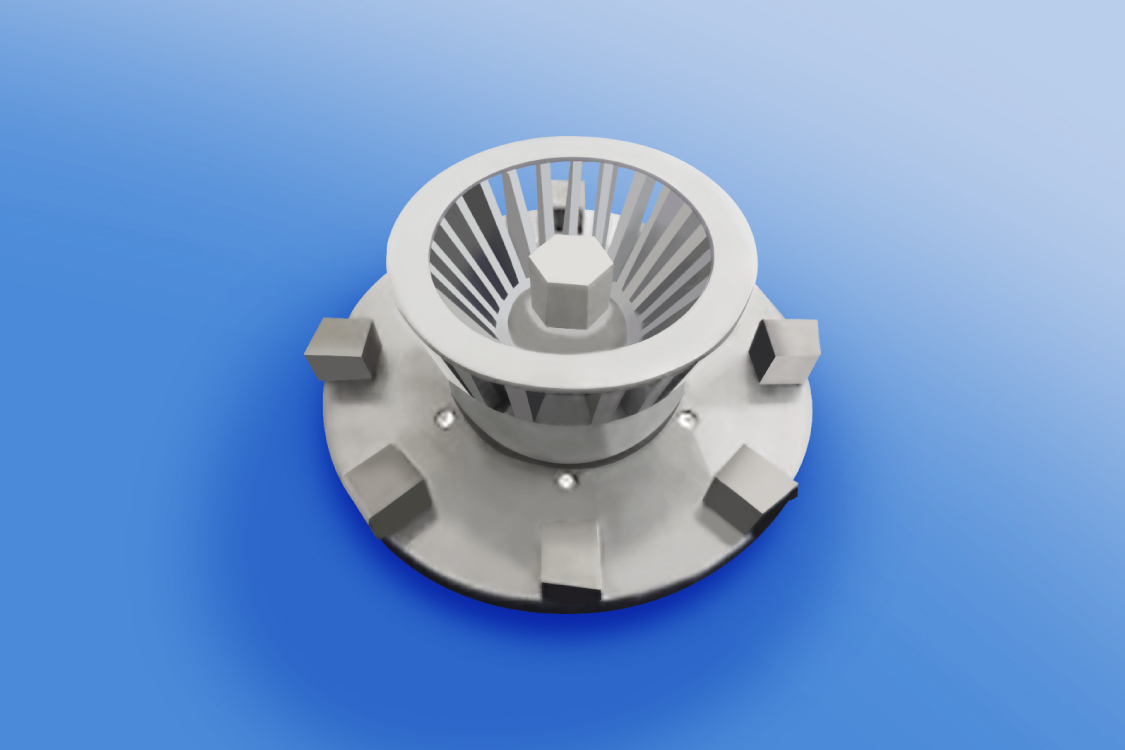

縦型の軸構造で、分解洗浄性を優先させた内部分級機構を内蔵した微粉砕機です。

この構造により粉砕室内部の分解が容易になるため、少量多品種製造が多い医薬品原薬や高付加価値・少量処理生産の化学品などに向いています。

この装置の最たる特長は、機内のセラミック化が可能であることです。

リチウムイオンバッテリーの中枢であるセル内部の電極材は、製造時に僅かでも金属粉が混入すると製品化した後の充電時に不具合を起こし、発火や爆発の危険性が出てきます。そのためバッテリーメーカーは電極材の製造時に細心の注意を払わなければなりません。

本来、摩耗性の無い粉砕原料であればセラミック仕様でなくても金属粒子の混入は発生しにくいのですが、電極材は摩耗性があり特に正極材料はその材質の特性上、摩耗損傷を起こす可能性が高い傾向にあります。

この場合、機内の材質が金属であると、粉砕時に表面が粒子によって削られるため金属微粉の混入の懸念が払拭できないという悩みがあります。

それに対しVターボは機内の部品をすべてセラミック化し、粒子が触れる部分に金属を露出させない構造で上記のような金属微粉の混入を防止することが可能です。この構造により電池材料の粉砕をご検討いただいているお客様のご要望に対応でき、海外を含めさまざまなバッテリーメーカーの生産現場へ導入いただけるようになりました。

近年ではスマーフォンやタブレット、ノートパソコンの急激な普及に伴い、その使用場所が拡がっていく中で高い防水性が求められるようになりました。

それに伴い端末中枢部の密閉性をより高度にして尚かつ端末の安定動作が求められ、密閉処理に使用される封止材にも端末内での基盤のショートを防ぐ目的から、金属微粉の混入を防止する動きが活発化しています。そのような場合にもこの機内セラミック部品を搭載したVターボはお客様のご要望にお応えできると考えています。

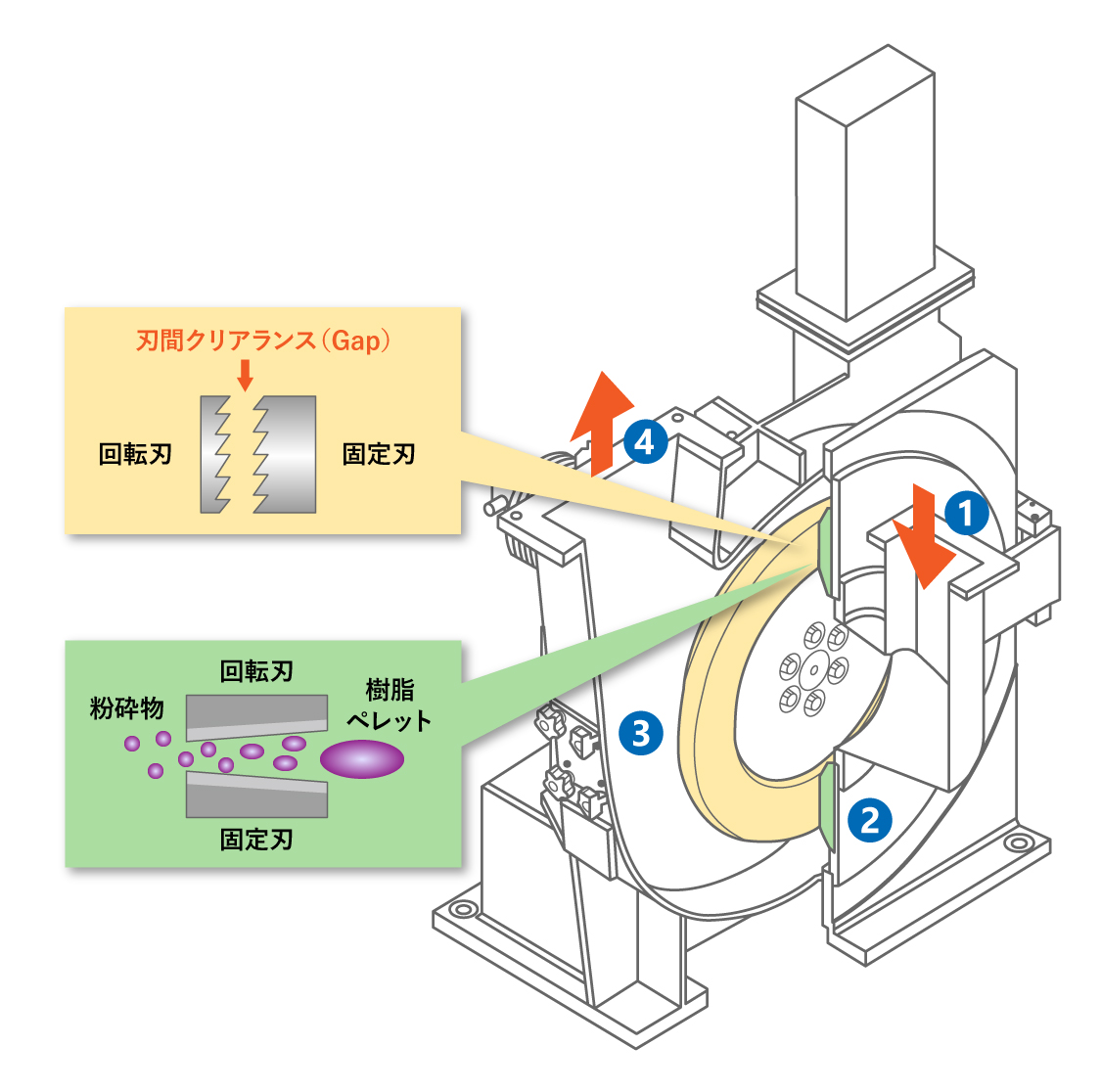

ターボミルやVターボは高速回転によって得られる衝撃で粉砕する方式ですが、こういった衝撃では粉末化が極めて困難な材料があります。それは材料自身が強い粘弾性を持つプラスチック樹脂です。

プラスチック樹脂が人々の生活環境に深く馴染んでいった理由として、軽量で耐久性があり衝撃を加えても割れず、熱で容易に溶けるので成形加工がしやすいという点にあります。しかしこれらは粉砕にとって非常に不利な点になります。

プラスチックの粉砕という課題に対し、弊社はその課題解決を主目的に置いた樹脂専用粉砕機「ターボディスクミル」を開発。ターボミルやVターボの衝撃式粉砕ではなく、切削方式(切りながら削り取る)を採用することでプラスチックが糸を引くことなく流動性のよい粉末へ加工することが可能となりました。

樹脂の中には比較的低い温度で溶けてしまう種類も存在するため、ターボミルで培ったマルチクーリングシステムをターボディスクミルに採用しました。

これにより粉砕時に発生する熱の影響を抑えられ、より安定した運転が見込まれます。

近年ではターボミルと同様、SDGsの一環である「プラスチック使用量の低減」により、生分解性樹脂や自然由来の原料を用いて作られた樹脂が開発されています。

この樹脂は一般的なプラスチックと比較して、より粘弾性が強く、より低い温度で溶解するなどの特徴が見られます。そのようなプラスチックの粉砕に関するお問い合わせと性能確認試験は年々増えており、このマルチクーリングシステムを搭載したターボディスクミルの性能が再確認されつつあります。

私たちの生活に深く関わっている「粉砕」という技術は何千年も前から始まり、現代そして未来へと続くとても重要な技術です。

SDGsに配慮された新たな素材が登場している現代、私たちも一緒に新しい素材に適応できる技術をアップデートし続け、お客様のより良い製品開発のお役に立てることができれば幸いです。

今回ご紹介した3機種における粉砕実績を、化学品・食品・電池材料・SDGsの用途別実績一覧ダウンロード資料としてご用意しました。

装置にご興味・ご関心がある方はぜひご参照ください。

最後までお読みいただき、ありがとうございました。

テストのご依頼やご質問など、下記よりお気軽にお問合せください。

キーワード: