直打用賦形剤ダイラクトーズの乾式造粒への利用 添加剤 2024.02.29

直打用賦形剤であるダイラクトーズを乾式造粒の原料として利用した事例について紹介します。

ダイラクトーズ(以下DL)は当社独自の流動層造粒法により開発された、日本薬局方「乳糖水和物」であり、直打用賦形剤として広く用いられています。

特長としては、圧縮成形性と崩壊性のバランスが良く、流動性・混合性に優れ、保存安定性にも優れています。

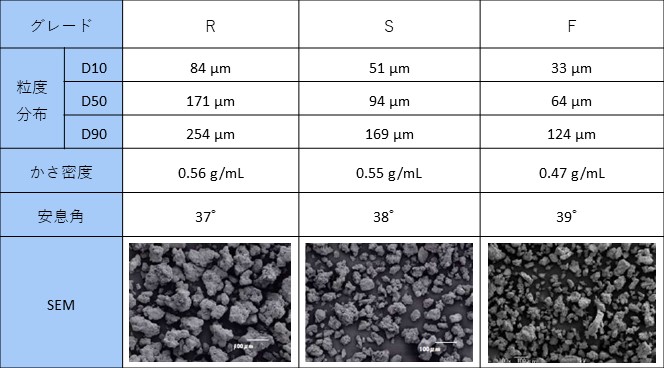

粒子径違いで3グレードラインナップしています。

造粒方法には一般的に乾式造粒法と湿式造粒法がありますが、乾式造粒法は粉体原料をロール圧縮によって板状に圧縮し、フレークを整粒することで顆粒を得る造粒方法です。

湿式造粒法のように原料を濡らして乾燥するといった工程がないので、水や熱に弱い原料にも適用することができることや製造コスト低減が期待できることが利点として挙げられます。

以下の章では、DLの乾式造粒への使用例について紹介します。

今回は粉末乳糖を原料とした場合と比較しました。モデル薬物にはアセトアミノフェンを用い、賦形剤として乳糖(粉末乳糖/DL-F)、コーンスターチ、結晶セルロースを使用しました。滑沢剤にはステアリン酸マグネシウムを使用しました。

ロール圧力およびスクリュー回転数を固定とし、ロール回転数を変化させることで、フレーク率や粒度分布にどのような差があるかを評価しました。その後、打錠を行い錠剤とすることで成形性や崩壊性への影響も確認しました。

DL-Fを用いた場合、粉末乳糖を用いた場合と比較してフレーク率※1が高くなりました。また、ロール回転数が高い条件においても、微粉の少ない造粒物が得られました。

一般的にロール回転数が高い場合、圧縮時間が短くなり、フレーク率の低下および微粉を生じやすくなりますが、成形性の高いDL-Fを用いることでこれらを改善することができました。

※1:乾式造粒によって得られたフレークの12mesh on品率。

DL-Fを用いた場合、粉末乳糖を用いた場合と比較して高い硬度の錠剤が得られました。また、DL-Fを用いた場合、同じ硬度においても崩壊時間が短くなりました。これらはDL-Fの高い成形性能および高い導水性能が乾式造粒および打錠後にも維持されていたためと考えられます。

本記事では、直打用賦形剤であるDLを乾式造粒の出発原料として利用した場合の効果をご紹介しました。

顆粒物性ではフレークの成形性向上ならびに微粉の低減効果を示し、また取得した錠剤は粉末乳糖を原料とした場合と比較して、高い硬度かつ良好な崩壊時間を示しました。DLは乾式造粒用出発原料としても有用です。

乾式で粉が固まらない、造粒出来ても微粉が多い等、お悩みの際にはぜひDLの使用をご検討ください。

弊社で取り扱っているDLのご紹介および、本検討結果の詳しい技術資料をご用意しました。

ご興味がございましたら、ぜひ下記よりダウンロードしてご覧ください。

キーワード: