流動層造粒装置の可能性 改めて注目する側方噴霧法 機械 2025.08.08

FREUND KNOWLEDGE OCEAN をご覧いただき誠にありがとうございます。

流動層造粒技術は、医薬品や食品の製造現場において、安定した製剤品質と生産効率を実現するための中核的な技術として広く活用されています。中でも、流動層造粒装置における側方噴霧法(サイドスプレー)は、微粒子の均一なコーティングや造粒品の物性制御に優れ、製品の高品質化・高機能化を支える重要なプロセス技術です。

本記事では、側方噴霧法の基本原理から、従来法であるトップスプレー法やワースター法との違い、さらに導入による具体的なメリットまでを詳しく解説します。スケールアップの効率化や製剤プロセスの安定化に役立つ情報ですので、ぜひ最後までご覧ください。

なお、造粒技術の基本的な考え方や代表的な手法については、以下の記事で詳しく解説しています。

基礎から理解を深めたい方は、ぜひご覧ください。

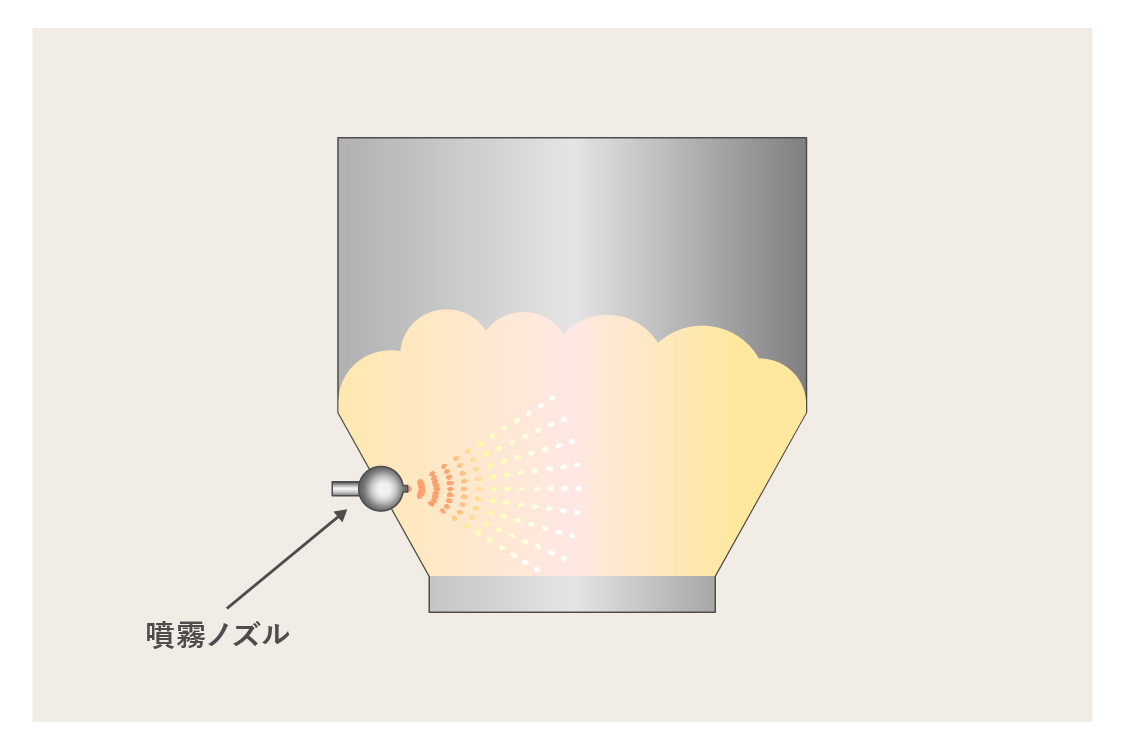

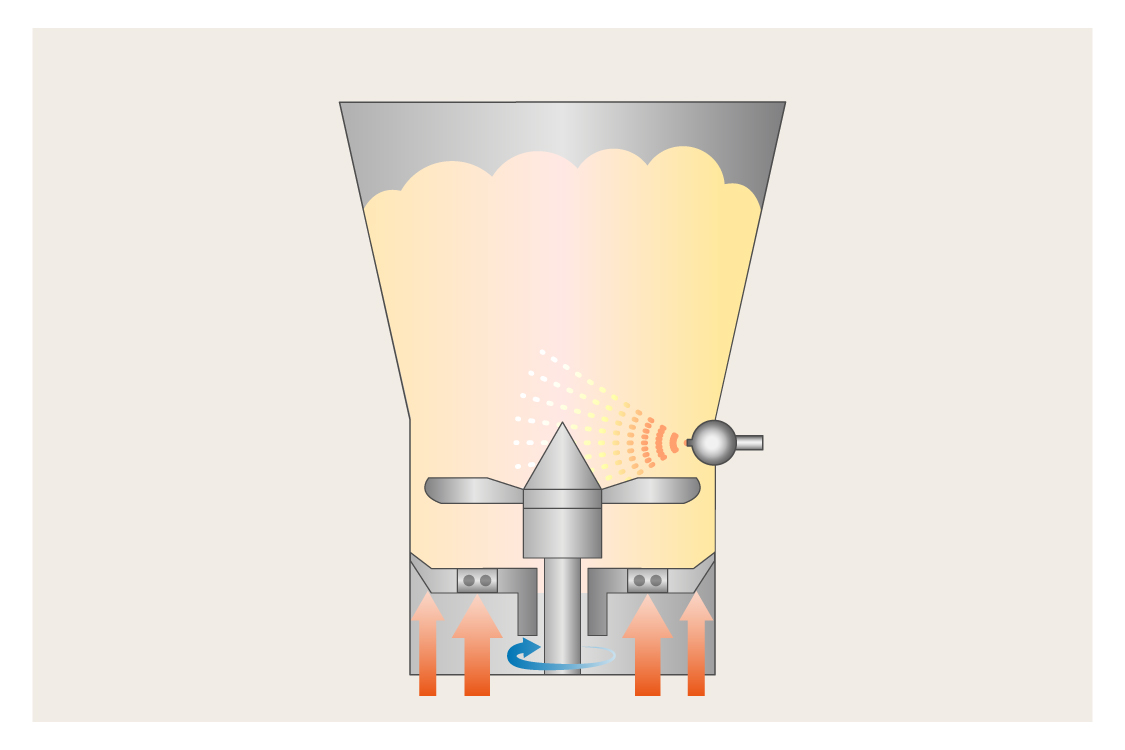

側方噴霧法は、流動層造粒およびコーティング工程において、原料容器側面に設置されたスプレーガンから、被コーティング粒子に対して結合液やコーティング液を噴霧する技術です。

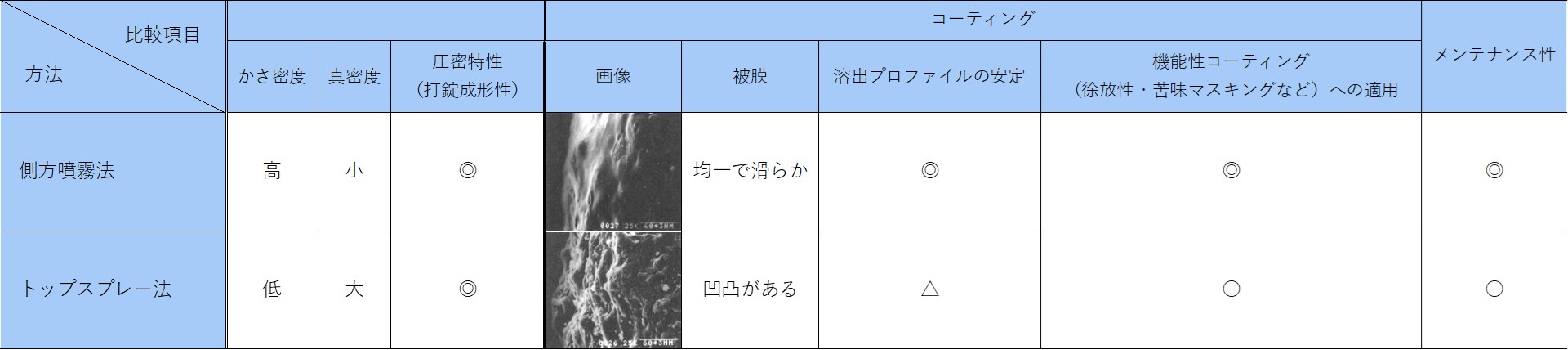

従来のトップスプレー(装置内上部から噴霧)と比較し、被コーティング粒子の粒子密度が高く、粒子層内に直接液を噴霧できるため、造粒・コーティングの品質と効率の両面で多くの利点があります。

特に、微粒子製剤や多層構造の製剤(例:MUPS※1、OD錠※2など)のように、高品質・高機能が求められる場合、側方噴霧法は高い実用性を示します。

※1 マルチプルユニット製剤

※2 口腔内崩壊錠

- 重質でかつ圧密特性に優れた造粒品

- 表面が非常に滑らかなコーティング品

- 噴霧空気の整粒作用による凝集品の抑制

- スケールアップが容易で高効率な微粒子コーティング

流動層造粒コーティング装置を用いた微粒子コーティングにおいて、スプレーガンの取り付け位置が2種類あります。

- トップスプレー

- サイドスプレー

【造粒】

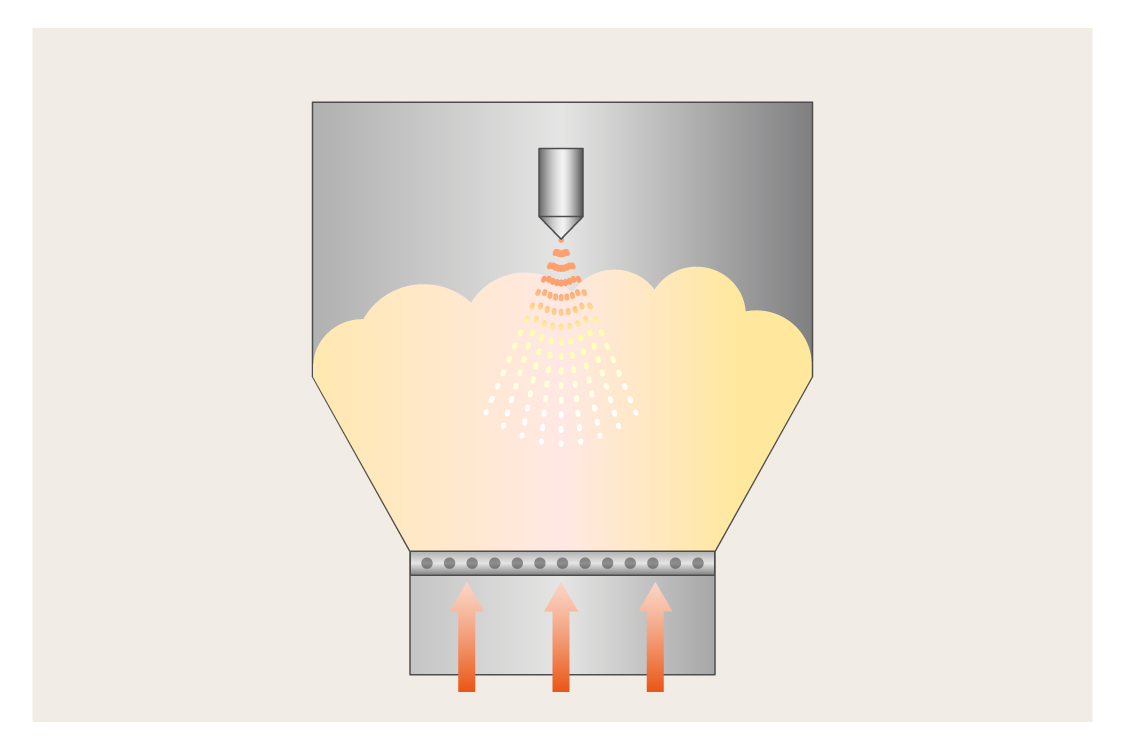

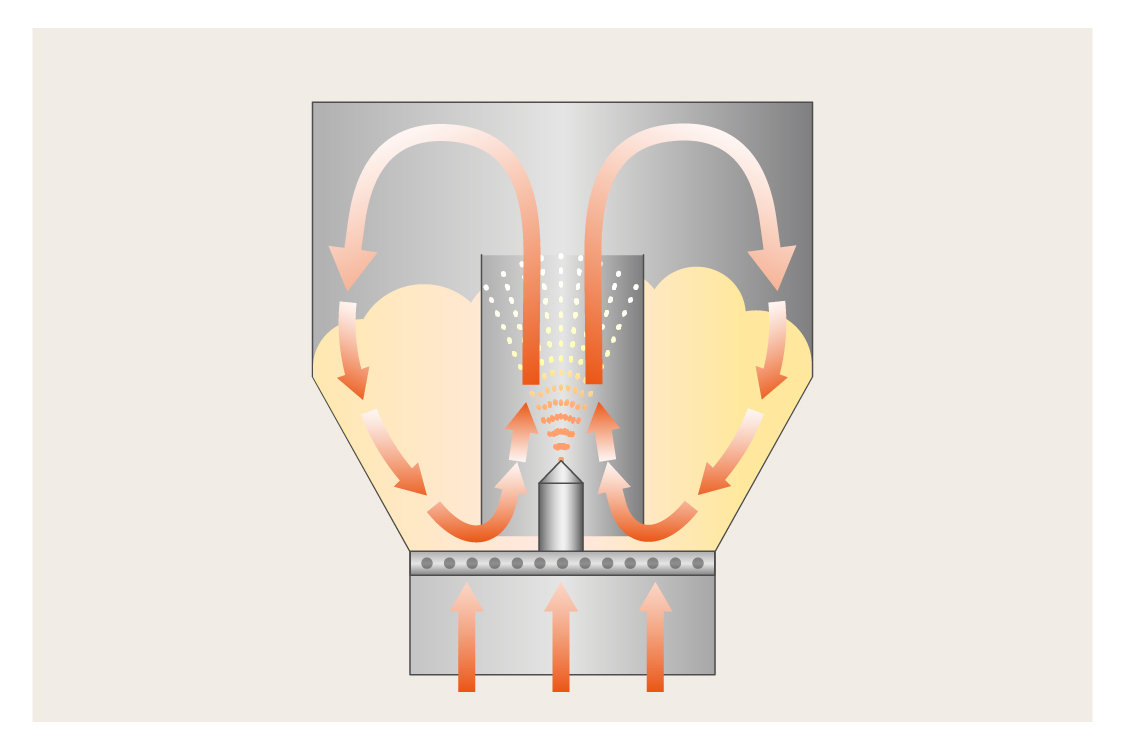

一般的な流動層造粒で用いられるスプレーガン位置です。

流動状態にある原料に離れた位置からバインダーをスプレーしますので、粒子間同士の距離がやや離れた状態で付着凝集し、造粒が進行します。バインダーの水分が蒸発することで空隙ができ、つぶし代となることから、圧縮特性に優れた造粒品が得られます。また、この空隙が導水経路となり、溶解性にも優れます。

【コーティング】

被コーティング粒子とスプレーガンが離れており、局所的な乾燥不足が生じにくく、粒子の凝集が抑制されます。しかし、噴霧されたコーティング液が被コーティング粒子に届くまでの間に濃縮され、展延性が損なわれることで、コーティング粒子表面に凹凸が発生しやすくなります。乾燥能力、コーティング液の供給速度、噴霧空気量を微調節することで改善できます。

【造粒】

トップスプレー法で製した造粒品はかさ密度が小さく、圧縮特性に優れ、硬度の高い錠剤が得られます。一方で、かさ密度の影響で打錠時に臼への充填が不安定となり、錠剤の質量ばらつきが大きくなることがあります。

このような場合、スプレーガンを原料容器側面に設置した側方噴霧法では、粒子密度の高い領域に噴霧することで粒子同士の距離が近い状態で付着凝集し、造粒が進行しやすくなります。圧密作用は加わらないものの、トップスプレー法と比較して空隙が少なく、重質な造粒品が得られますので、打錠工程時の臼への充填が改善され、錠剤の質量ばらつきが抑制されます。

【コーティング】

被コーティング粒子の密度が高い領域に粒子近傍から噴霧することで、コーティング液が濃縮することなく展延しやすい状態で粒子表面に付着します。そのため、噴霧乾燥しづらく、コーティング液の付着効率が高くなります。また、コーティング粒子表面は緻密で滑らかで、溶出プロファイルの安定性にも寄与します。

粒子近傍で噴霧することで、一時的に発生した凝集品が噴霧空気によって解離されますので、微粒子コーティングにおいても凝集を抑制し、良好なコーティング品が得られます。

特に徐放性や腸溶性などの機能性コーティングにおいては、再現性がよく安定的に製造できます。

このように、スプレーガンの取り付け位置によって造粒品やコーティング品の物性が大きく変化することがあります。用途や処方によって、最適なスプレーガン位置を選択することが、安定した品質の製剤設計における鍵となります。

それぞれ共通して、均一で滑らかなコーティングが可能ですが、メリット・デメリット、適する粒子に違いがあります。

その中で側方噴霧法は、特にコストメリットに優れています。またワースタ―法と比較して、スケールアップが容易です。

メリット・デメリットの詳細は、次記事のダウンロード資料からご覧いただけます。

- 最小限の装置改造で導入でき経済性に優れる

既存の流動層造粒コーティング装置を活用し、原料容器にスプレーガンを取り付けられるようにする小規模な改造のみで側方噴霧法を導入できます。単一の装置で造粒から微粒子コーティングまで対応できることで、設備の稼働率が向上し、設備単価時間の低減にもつながります。

- 柔軟なコーティングプロセスの実現

特殊な操作がなく、流動層造粒装置と操作が同じで容易です。コーティングの場合、被コーティング粒子が粉化しない噴霧空気量に調節し、凝集が発生しない液速度に調節することで、様々な製剤について柔軟性の高い運用が行えます。

- 高品質で安定性・信頼性のある技術

本技術は、先発医薬品のOD錠に用いる微粒子コーティングとして30年以上の安定生産実績があります。高いコーティング効率と再現性により、精密で機能性に優れた被膜を安定して形成できます。OD錠の溶出特性や安定性の向上に貢献し、製品の市場競争力を高めます。また、MUPSへの応用も可能です。

- スケールアップが容易

基準とする装置と1ガンあたりの液速度と噴霧空気量は同じとし、スプレーガン数を増加していく方法でスケールアップします。操作条件の変更が少なく、製造条件の早期確立と安定生産が実現しやすくなります。

- 優れたメンテナンス性

原料容器内部にワースターのような障害物はないため、洗浄や取扱いが容易です。また、スプレー部のチューブ類が装置内に入り込まない構造のため、万一トラブルが発生しても迅速な対応と復旧ができます。

側方噴霧法の導入は、流動層造粒コーティング装置を使用する医薬品業界において、効率的に高品質な造粒やコーティングを実現するためのソリューションです。

既存設備への取り付けで導入を容易にし、また導入コストを抑えられるだけでなく、スケールアップや多用途対応、複雑な処方設計への対応ができます。既存設備の性能向上、歩留まり改善、生産性向上といった観点でも効果が期待されますので、製品の競争力向上と製造効率の改善に貢献します。

今後ますます高度化が進む製剤設計において、側方噴霧法は中核的なプロセス技術の一つとして重要な役割を担っていくといえるでしょう。

参考文献

・増田義典:新流動層造粒コーティング法による粒子加工,粉体と工業,Vol.28,No.2,61-69 (1996)

・増田義典:口腔内崩壊錠高機能化技術 側方噴霧微粒子コーティング法,PHARM TECH JAPAN, Vol.25,No.1,89-96 (2009)

・増田義典:精密製剤設計を支える流動造粒技術,PHARM TECH JAPAN,Vol.27,No.1,77-82 (2011)

・栗田雄二:側方噴霧法による微粒子コーティング,製剤機械技術研究会誌,vol.20,No.2,257-261 (2011)

・石崎康雄,森本泰明,山中邦昭,武井成通:流動層造粒装置による微小球形粒への側方コーティング技術,第28回製剤と粒子設計シンポジウム要旨集 (2011)

・増田義典:医薬品製造開発のための次世代微粒子コーティング技術,60-68,シーエムシー出版 (2012)

・尾形哲夫:微粒子コーティング技術,PHARM TECH JAPAN臨時増刊号,197-200 (2012)

・西山哲矢:優れた口腔内崩壊錠を生み出す精密造粒技術,PHARM TECH JAPAN臨時増刊号,201-204 (2012)

・増田義典・他:側方噴霧法による精密微細造粒,PHARM TECH JAPAN,Vol.35,No.14,2719-2723 (2019)

・鵜野澤一臣:口腔内崩壊錠をデザインする造粒・コーティング装置,PHARM TECH JAPAN臨時増刊号 口腔内崩壊錠ハンドブック,Vol.36,No.3,424-428 (2020)

・増田義典:二刀流製剤技術(精密造粒/微粒子コーティング)側方噴霧法,PHARM TECH JAPAN,Vol.40,No.1,83-89 (2024)

・増田義典:口腔内崩壊錠のための微粒子コーティング,第7回PLCM(耕薬)実習講習会テキスト 53-67 (2024)

最後までお読みいただき、ありがとうございました。

関連資料のダウンロード、テストのご依頼やご質問など、下記よりお気軽にお問合せください。

キーワード: