AI技術による流動層造粒の予兆保全 機械 2024.08.09

FREUND KNOWLEDGE OCEAN をご覧いただき誠にありがとうございます。

機械開発部DX推進課の安達です。

国内の医薬品製造において、造粒・コーティング工程では広く流動層造粒装置が使用されています。

流動層造粒装置は製剤に触れる可動部が少なく、長時間の連続生産も比較的少ないため、24時間365日稼働しているプラントと比べ予兆保全への関心が低く、あまり広まっていないことが現状です。

そこで本記事では、流動層造粒装置における予兆保全に対してAIを使用して検証したときの内容と結果をご紹介します。

記事の一番最後では、本記事のより詳細な資料をダウンロードしていただけます。

是非最後までお読みください。

昨今、業界を取り巻く環境は人的リソースが不足しているといわれています。

それでも品質を維持し、安定的に製品を供給することは私たちの使命だと考えています。

それに伴い、従来は作業員の経験や勘で行っていた品質管理を、ビッグデータを用いたAIに置き換える動きが加速しています。

予兆保全AIは、一般的にプラント等の連続プロセスにおいて通常と異なる挙動を見つけることに使用されることが多いですが、今回の検証は、流動層造粒装置でバッチプロセスにて行いました。

プラント等で使用される予兆保全AIは、1分以上の周期でデータを取得するのに対し、この検証では5秒ごとにデータを取得し、解析できる2つの検出アルゴリズムを持つ予兆保全AIを用いて検討を行います。

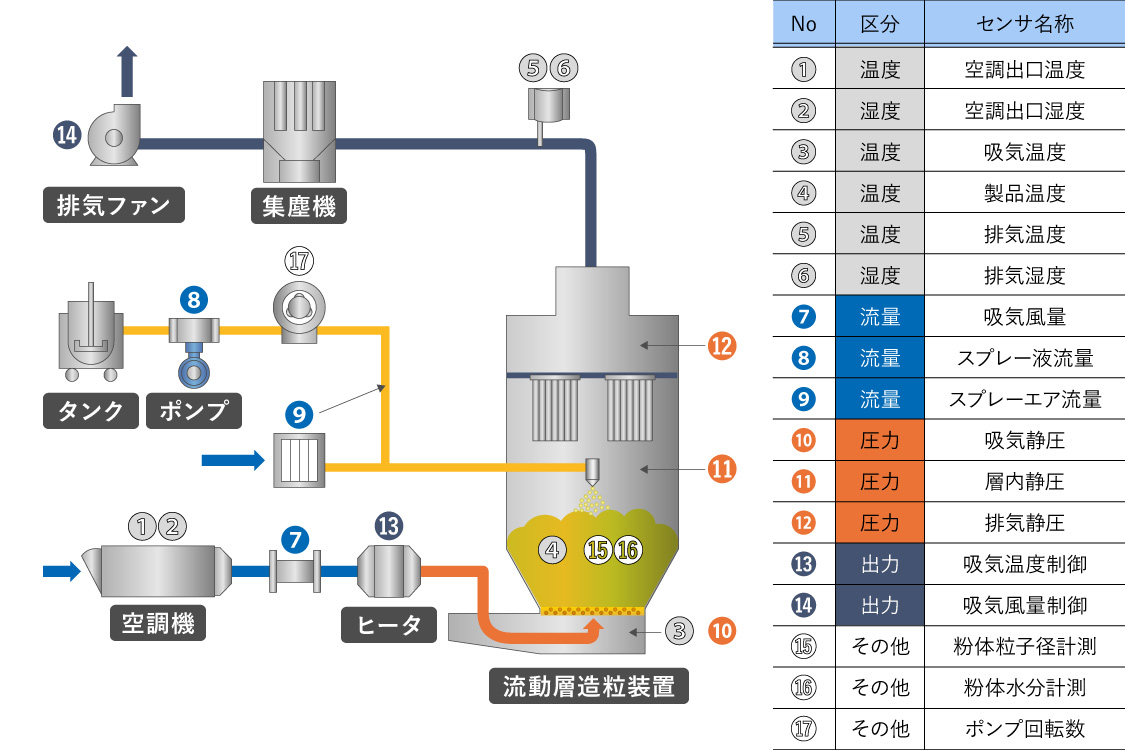

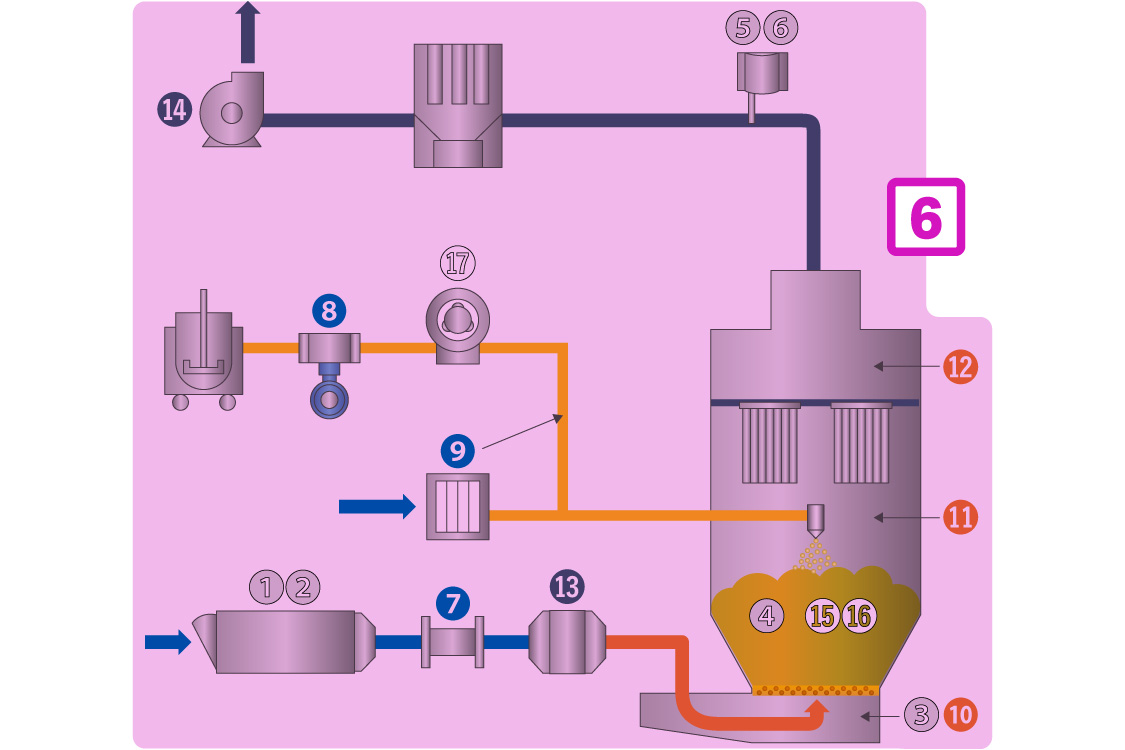

弊社装置の17個のセンサーを用いて検証を実施します。

【保全項目検討の流れ】

①過去に発生した異常項目の洗い出しを行い、それぞれの異常が発生する際に影響を及ぼす因子を推定

②その因子を測定できるセンサーを選択

③異常項目毎のリスクアセスメントを実施し検出対象を選別

④機器の故障ではなく、作業員のミスや複数の条件が絡む異常を選択

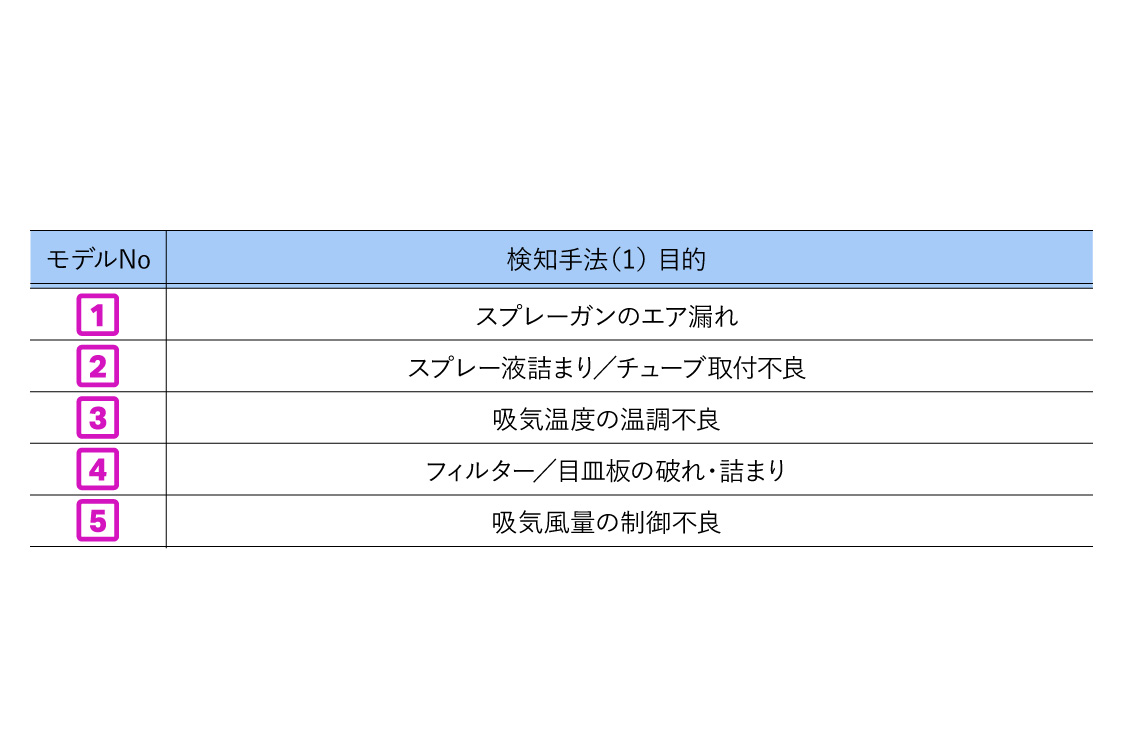

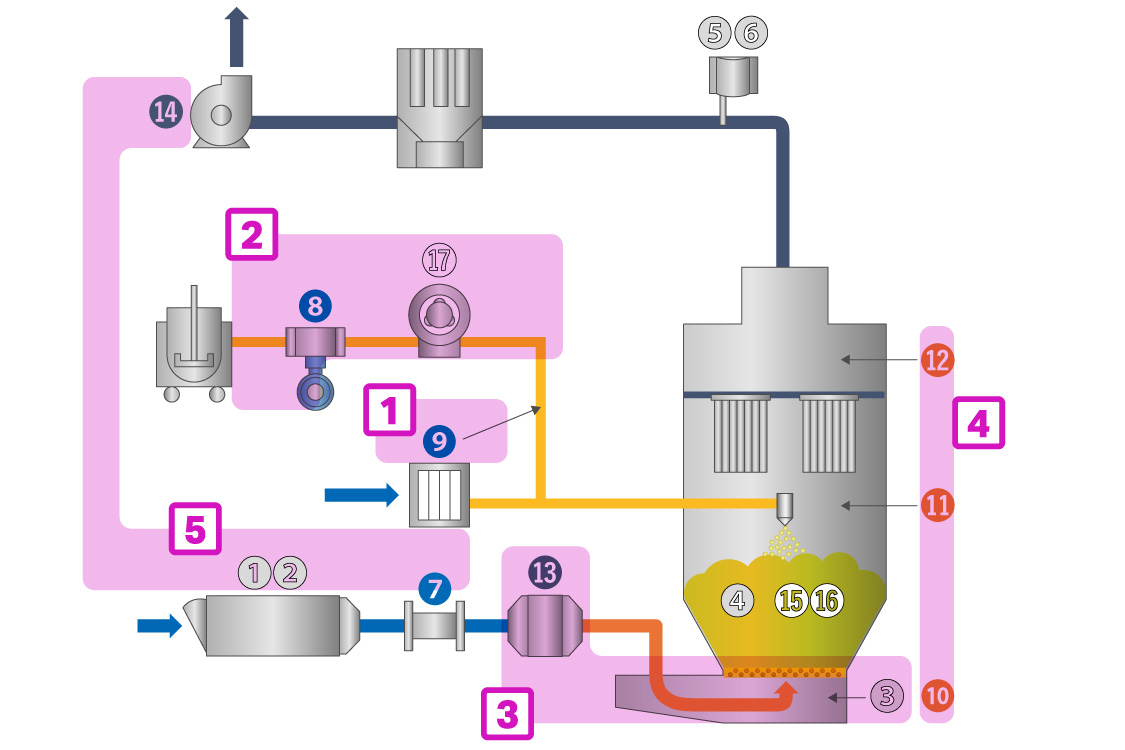

ファジィニューラルネットワークを用いた回帰分析による異常判定方法であり、複数の説明変数から回帰分析によって目的変数を予測します。

今回は、5個のモデルを作成しました。

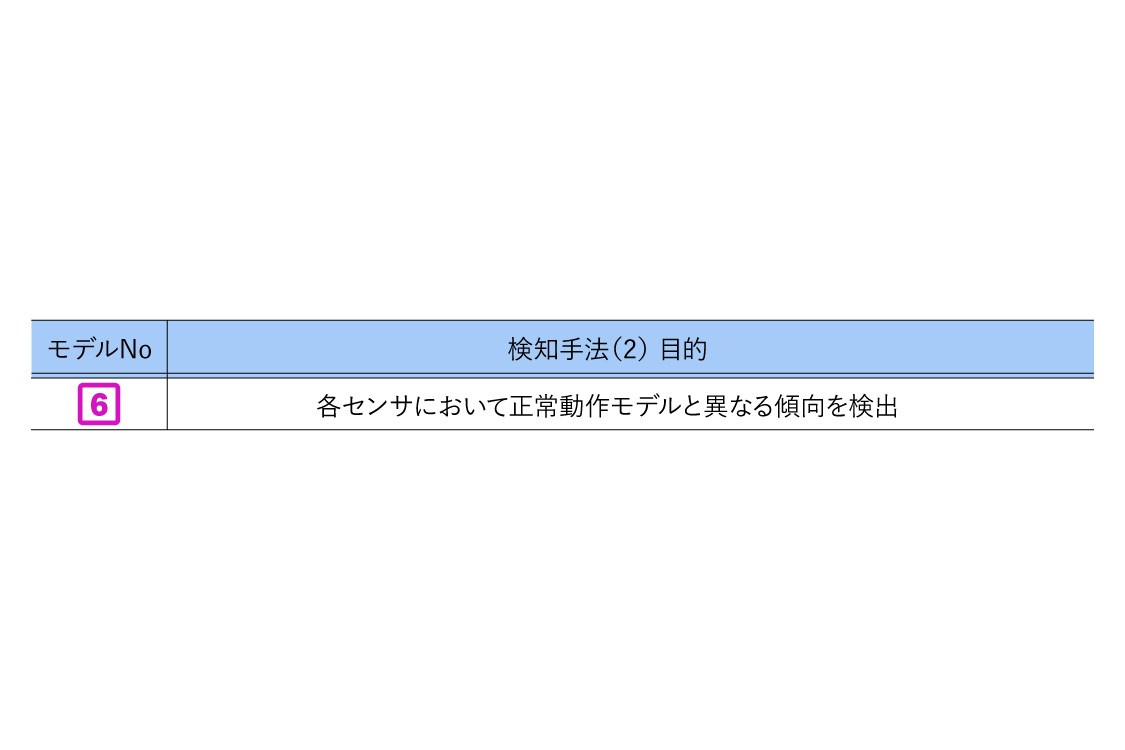

動的時間伸縮法を用いた異常判定方法であり、各バッチ間の時系列データ同士の類似度を測ります。

複数の正常ロットから標準時系列データを作成し、標準時系列データと実測値を用いて異常を判定する手法のため、検出アルゴリズム(1)と異なり単独のデータを用います。

そのため、センサーごとに正常動作モデルと異なる傾向を検出します。

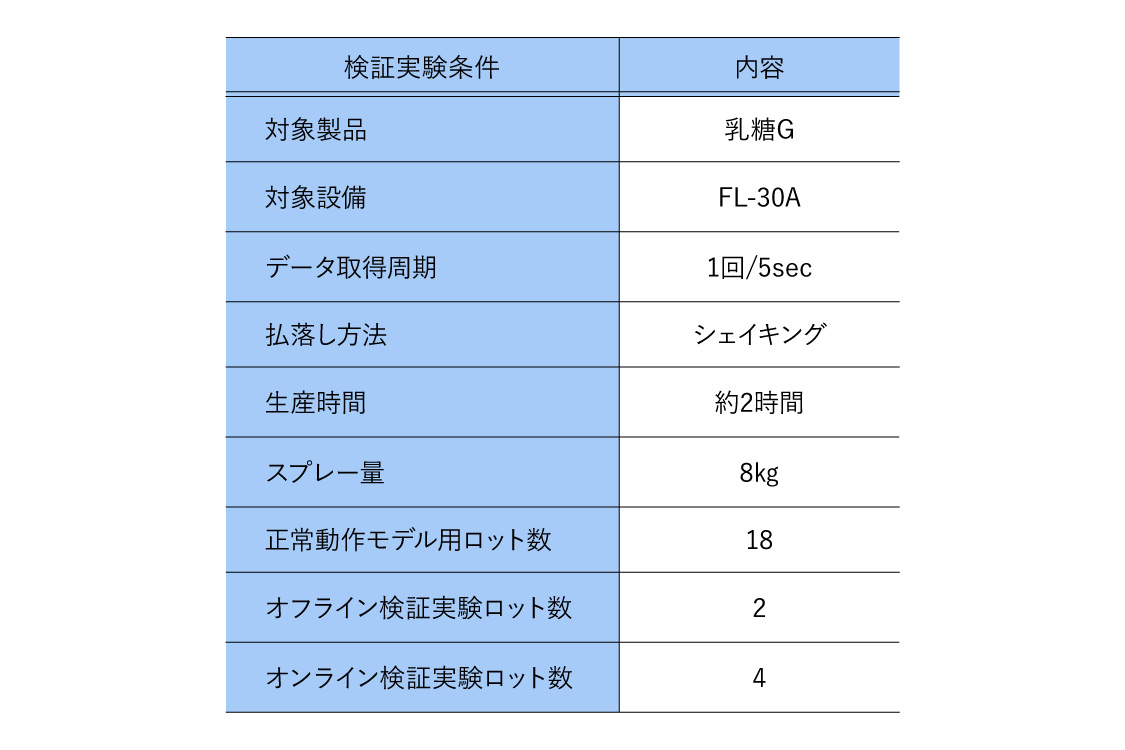

検証条件を図に示します。

乳糖Gという当社製品の製造をスケールダウンし、30kgスケールでの製造を18ロット行い、正常動作モデルを作成しました。

その後、オフライン検証で2ロット、オンライン検証で4ロット使用しました。

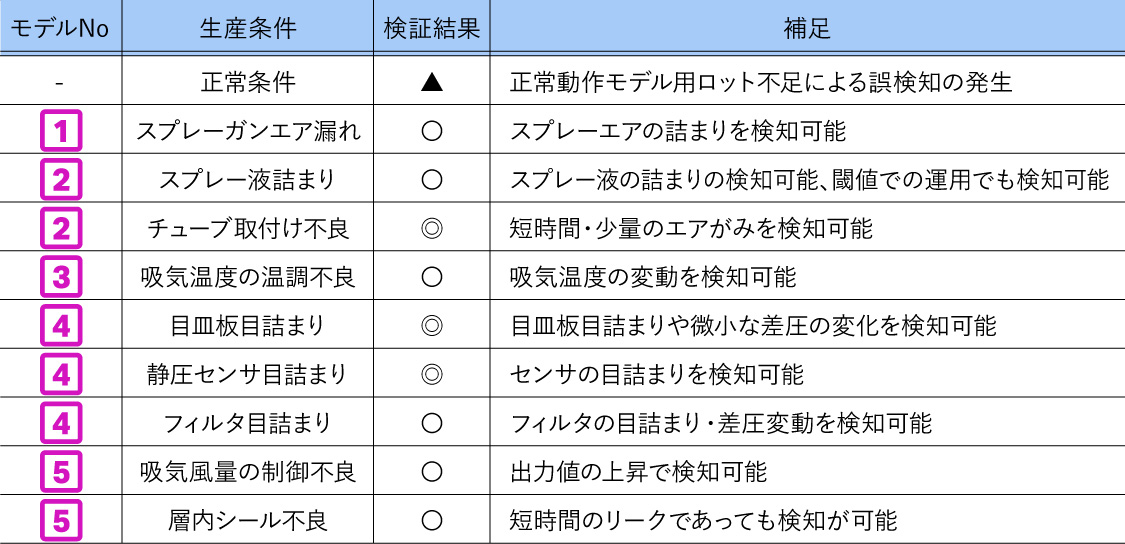

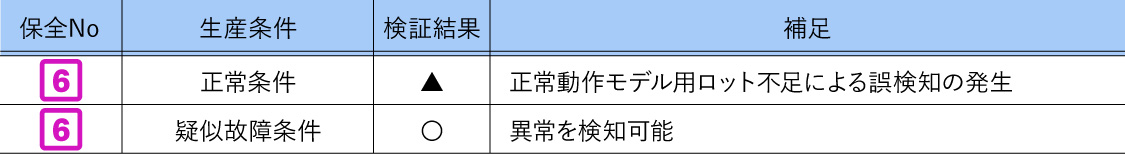

オフライン及びオンライン検証における検証結果を下記に示します。

◎:微小な変化を検知可能

〇:検知可能

▲:誤検知が発生

検出手法別に比較すると、検出アルゴリズム(1)の方がより早く異常を検知する傾向が確認されました。

要因として、複数の要素から予知を行う多変量解析のため、精度が向上したものと思われます。

検出アルゴリズム(2)についても動的時間伸縮法を使用しない場合、ロット間で時間のずれが生じるため、検出が困難になることは確実であると考えられます。

今回は、予兆保全に対してAIを使用して検証を行いました。

正常動作モデル用ロット不足による誤検知が発生しましたが、目的の異常は検知することが可能でした。

特にチューブ取付不良や目皿版の詰まりなどでは微小な変化まで検知することができました。

製造装置に関わらず、AIを用いた予兆保全を品質管理で活用することは、単なるトレンドではなく必然になりつつあります。

流動層造粒装置以外の予兆保全やAIを使用して、製品品質を安定させるための生産データも取得しています。

「なくてはならない」技術に挑み、健やかで潤いのある生活を支える。

そのためには、創造力と技術力をもって、医薬品や食品の安定供給により一層貢献してまいります。

今回の検証結果報告をより詳細に記したものを、ダウンロード資料としてご用意しました。

ご興味・ご関心がある方はぜひご参照ください。

最後までお読みいただき、ありがとうございました。

テストのご依頼やご質問など、下記よりお気軽にお問合せください。

キーワード: