覚えておきたい製剤技術の基礎知識! 第5章:錠剤コーティング装置(ハード) FREUND Academy 2023.09.22

FREUND KNOWLEDGE OCEANをご覧頂き誠にありがとうございます。

FREUND Academy Instructorの武井でございます。

このFREUND Academyでは、製剤に関するベーシックな知識を全10章に分けてお送りいたします。

前回、前々回は、流動層造粒について、装置(ハード)と技術(ソフト)に分けてお伝えしました。今回は、コーティング装置について詳しくお伝えいたします。概要から主要な装置部品について記載しており、また記事下部では、当社の主力コーティング装置、HICOATER HV (ハイコーターハイファイブ)についての詳しいホワイトペーパーをダウンロードしていただけますので、是非最後までお付き合いください。

まだご覧でない方は、

-

1.コーティング装置の概要

2.コーティングパン

2.1 パンの形状

2.2 バッフル

2.3 パンチング板

3.スプレーノズル

3.1 フィルムコーティング用スプレーノズル

3.2 スプレー高さ調節

4.空気の流れ

4.1 風量の増加

4.2 給気方式

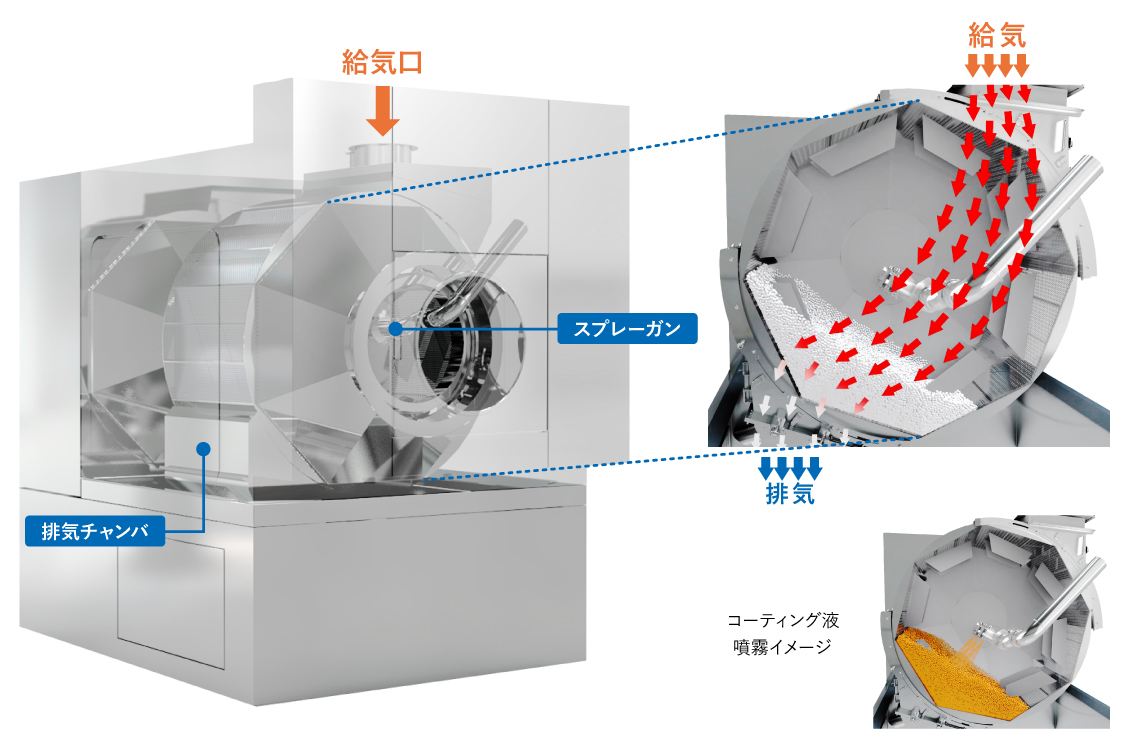

図1にHICOATER HV (ハイコーターハイファイブ)(※以下、HICOATER HVとする)の概略図を示します。

給気口から導入された空気は、コーティングパン壁面のパンチング部を通ってパン内に流入します。コーティングパン内部にはスプレーガンが設置され、転動する錠剤層に向けてコーティング液を噴霧します。

錠剤層を通過した空気はコーティングパン壁面のパンチング部からコーティングパン斜め下部に固定設置された排気チャンバーを介して系外に排気されます。

2.1 パンの形状

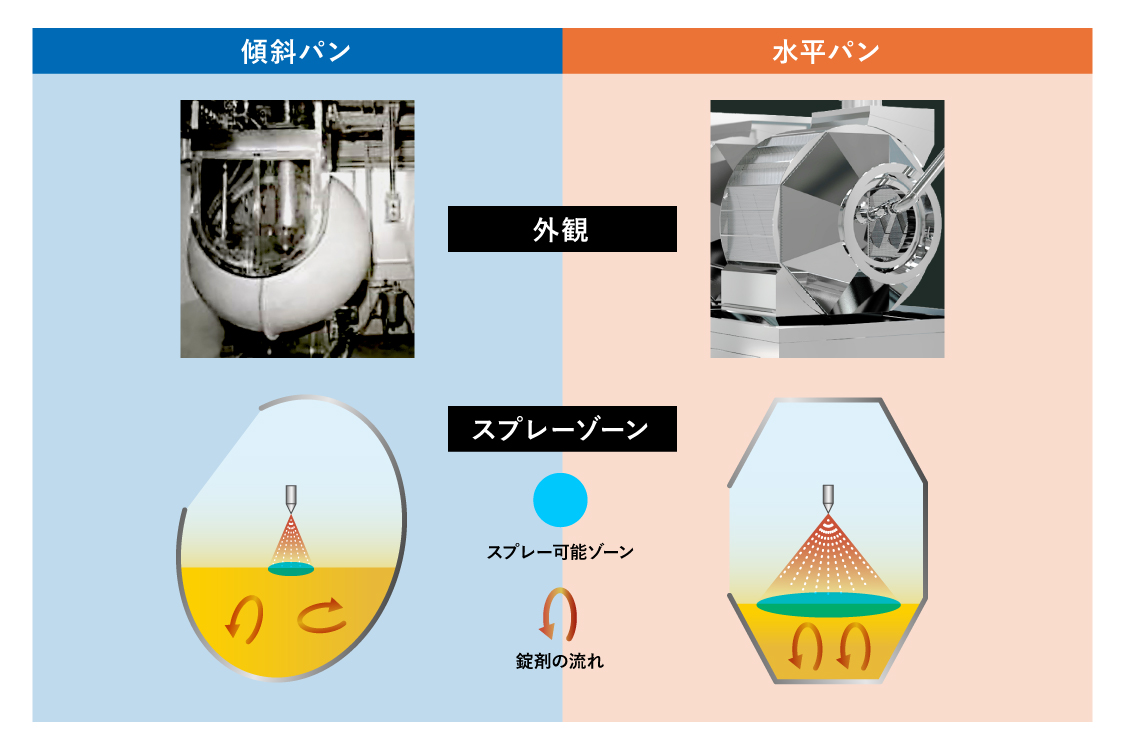

(1)傾斜パン

傾斜パン(図2)は、パンの回転軸が傾斜しています。

開口部が斜め上方にあり、口元からの錠剤飛散のリスクが少ないため錠剤仕込量を大きくでき、容積効率に優れ、パン内の視認性に優れるという長所もあります。

一方で、仕込高さが大きいため自重による錠剤の損傷が発生し、とくに大型機ではそれが顕著です。

また、パンの前方と後方で生じる転動速度の違いや、転動により受ける遠心力と重力のベクトルの向きが異なることに起因し、錠剤の流れが一定ではなく、スプレーゾーンが狭く、コーティング品質のばらつき(とくに色むら)の原因にもなります。

(2)水平コニカルパン

ハイコーターやアクアコーターで採用した水平コニカルパンは、傾斜パンに比べ転動錠剤の層高が低いため錠剤の損傷が少なく、転動により受ける遠心力と重力のベクトルの向きが同じであることから安定した転動運動が得られます。

転動運動が安定していることでスケールアップ性能にも優れ、世界の錠剤コーティング装置の主流になっています。

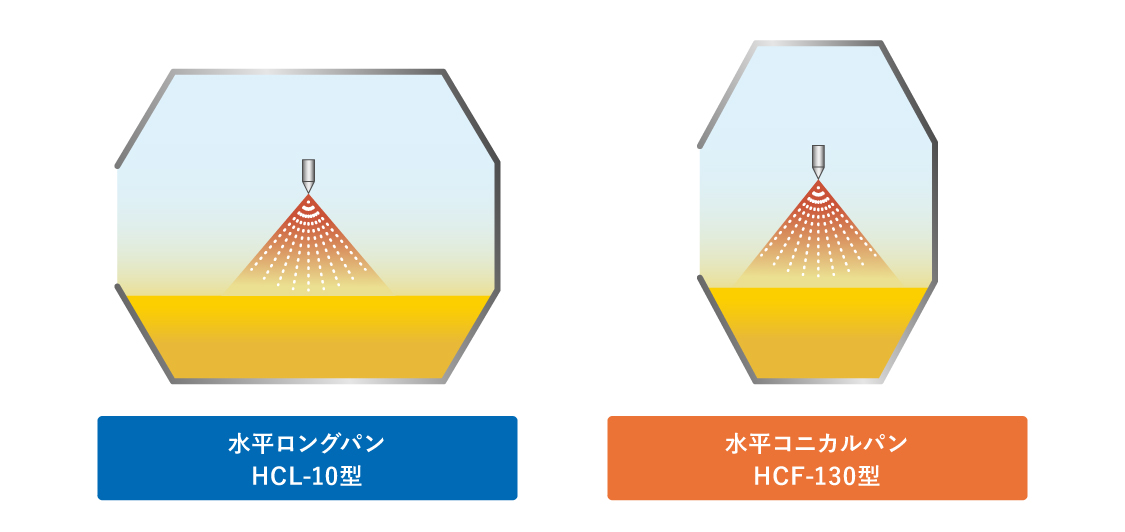

(3)水平型ロングパン

錠剤層高を低く抑えながら仕込量を増やすパン形状です(図3)。

自重による錠剤の損傷を防止しつつ、処理量を大きくすることができる反面、撹拌混合性能が劣りパンの奥行方向での温度むらが発生することもあり、またパン内の気流の乱れや視認性の悪さを指摘されることもあります。

2.2 バッフル

(1)バッフルの種類

下記に錠剤コーティング装置で汎用されるバッフル形状を示します。

ブーメランバッフルは錠剤層をダイナミックに撹拌するので糖衣コーティングに適しています。フィルムコーティングにも使用できますが、バッフルの撹拌により錠剤層表面の高さが変動するのでスプレーノズルと錠剤層表面距離も変動し、厳密にはフィルムコーティング品質がばらつく原因になります。

スタティックバッフルは、錠剤を持ち上げる作用がないため、大型の丸パン(パンの断面が円形のパン)では錠剤がスリップし転動できないので、パンの形状がいわゆる角パン(パンの断面が多角形のパン)向きと言えます。また、スタティックバッフルを大型機に採用する場合、錠剤から受ける力が大きくなり、それに耐える強度を持たせるとバッフル重量が大きくなり、吊り下げることが難しくなります。

平板バッフルは、撹拌混合性能を確保するためにバッフル枚数が多くなるのが難点ですが、2023年現在で最も安定感のあるバッフルといえます。

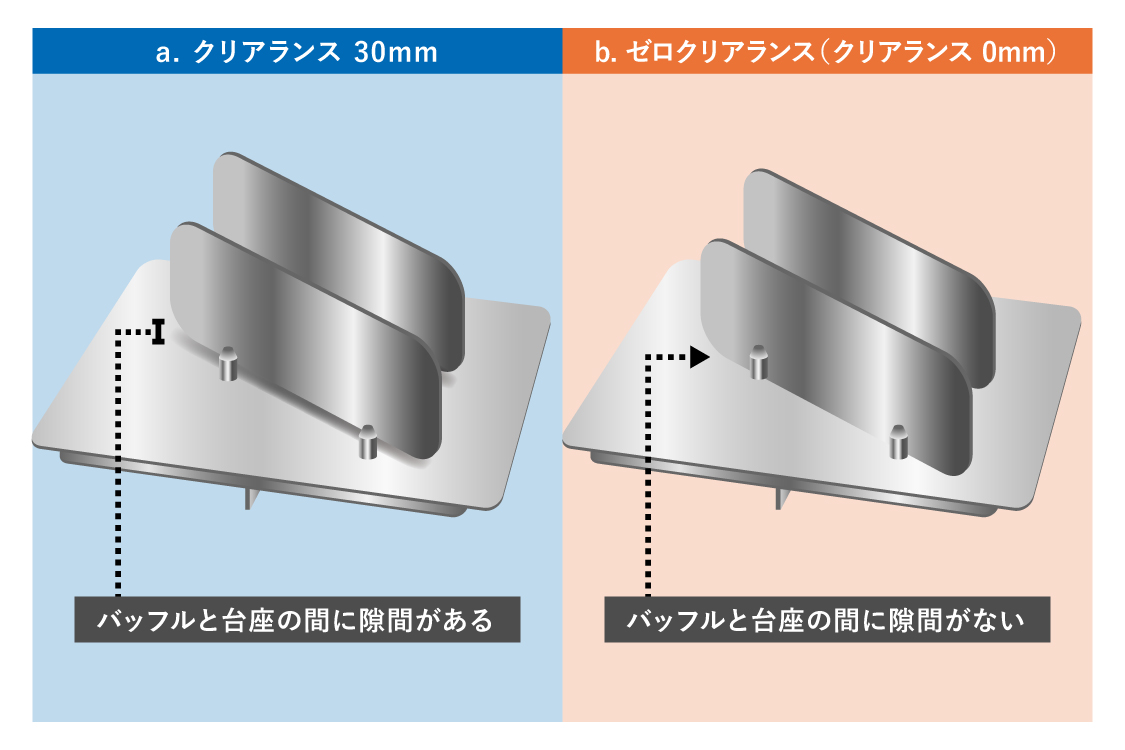

(2)ゼロクリアランス

丸パンにバッフルを取り付ける場合、パン内面とバッフル下部の隙間(クリアランス)を設けるほうが、パン内面とバッフルの隙間をなくす(ゼロクリアランス)よりも加工、組み立てが容易です。しかし、クリアランスを設けると、その隙間を錠剤が通過する際に摩損するリスクがあります。ハイコーター(HC-100N)を用いて、クリアランスの有無と摩損の関係を実験した結果を紹介します。

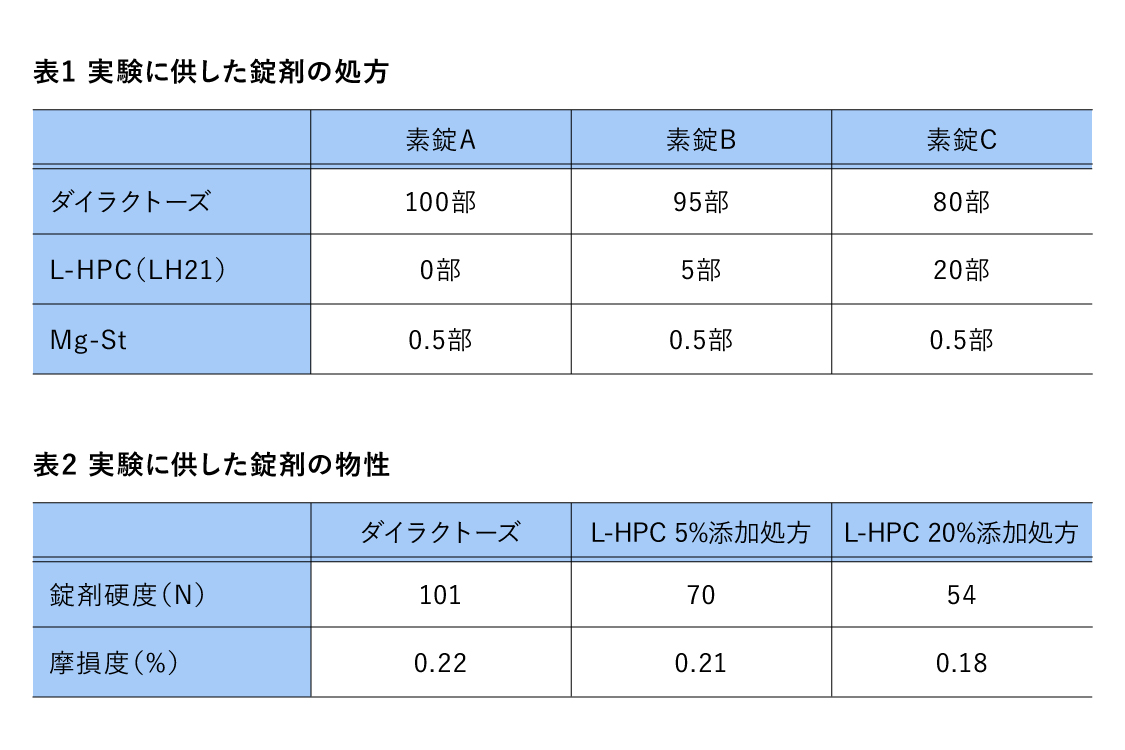

図4に実験に用いたバッフルの外観を、表1,2に実験に用いた錠剤の処方と物性を示します。

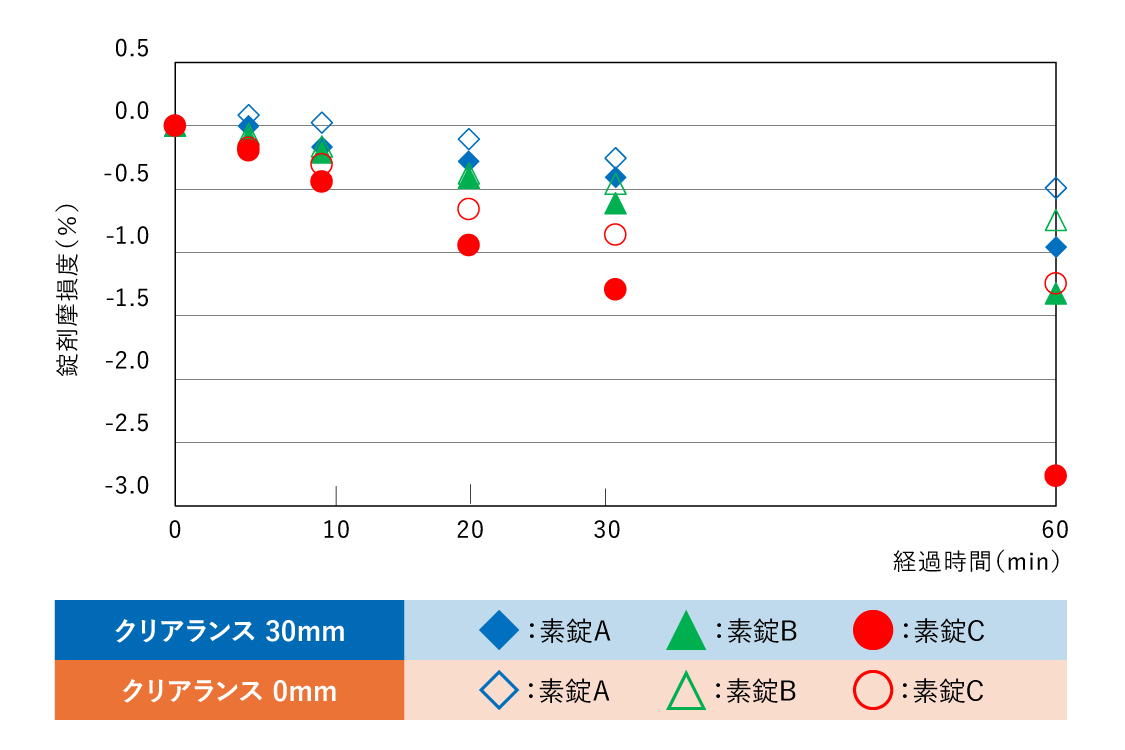

図5は素錠A,B,Cそれぞれの摩損度に及ぼすクリアランスの影響を示します。

クリアランス30mmはゼロクリアランスに比べ、いずれの場合も摩損度が大きくなることが確認されました。

2.3 パンチング板

ハイコーターシリーズのコーティングパンに設けられた通気部は、パンチング板で形成されています。

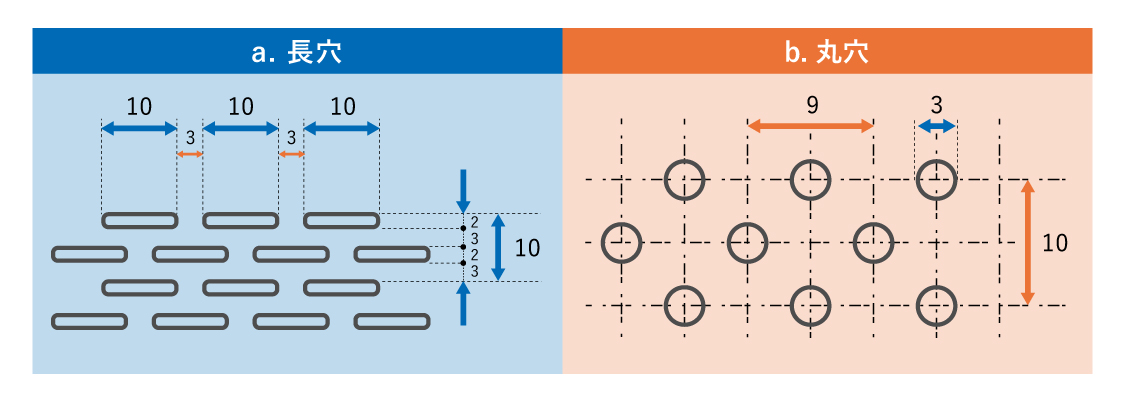

標準仕様は図6aの長穴(長孔:2×10mm)であり、オプションとして図6bの丸穴(Φ3mm)も使用されます。それぞれの開孔率は29%と15.7%ですが、通過風量(あるいは通気抵抗)の違いはとくに指摘されていません。

両者のメリット、デメリットについては、糖衣コーティング時の目詰まり状況や、錠剤によるパンチングの目ふさぎ(パンチング穴に錠剤が吸着し、開口部をふさぐ現象)などの指摘がありますが、確たるエビデンスは見当たらず、有意差は認識されていません。

3.1 フィルムコーティング用スプレーノズル

(1)液体の微粒化

フィルムコーティング用スプレーには、圧縮空気で液体を微粒化する二流体ノズルが汎用されています。

液体(コーティング液)と気体(圧縮空気)の2種類の流体を使用するので二流体ノズルと呼ばれます。

1970~1980年代には、コーティング液を加圧しオリフィスから吐出するタイプの加圧ノズル(エアレスノズル)も使用されていましたが、液量の可変範囲が狭いことやノズル先端の摩耗の問題で、ほとんど使用されなくなりました。(加圧ノズルは小さなオリフィスからコーティング液を勢いよく吐出させることで液体を微粒化させますが、吐出量を絞ると勢いが小さくなり微粒化できなくなるので、液速を変化させたいプロセスには不向きです)。

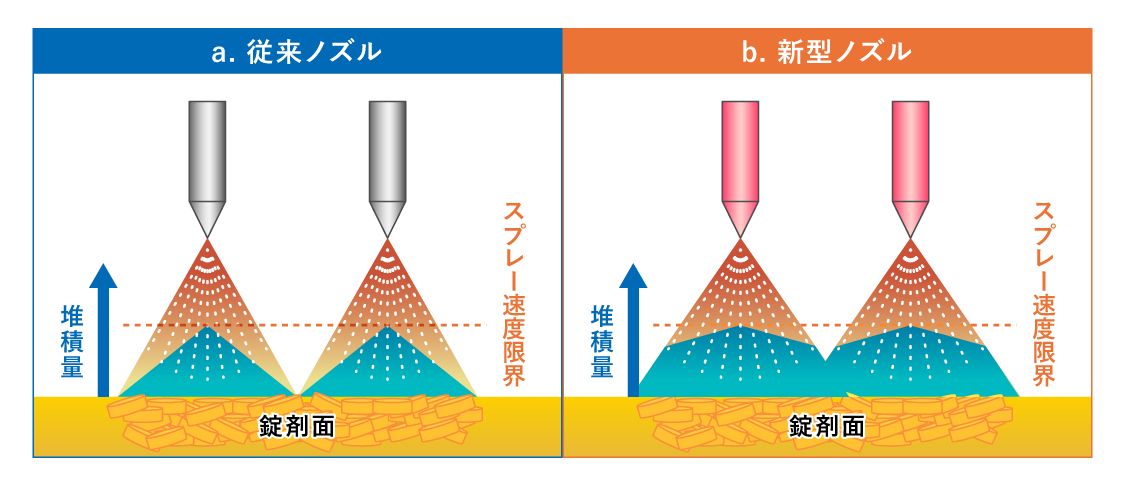

(2)スプレーパターン

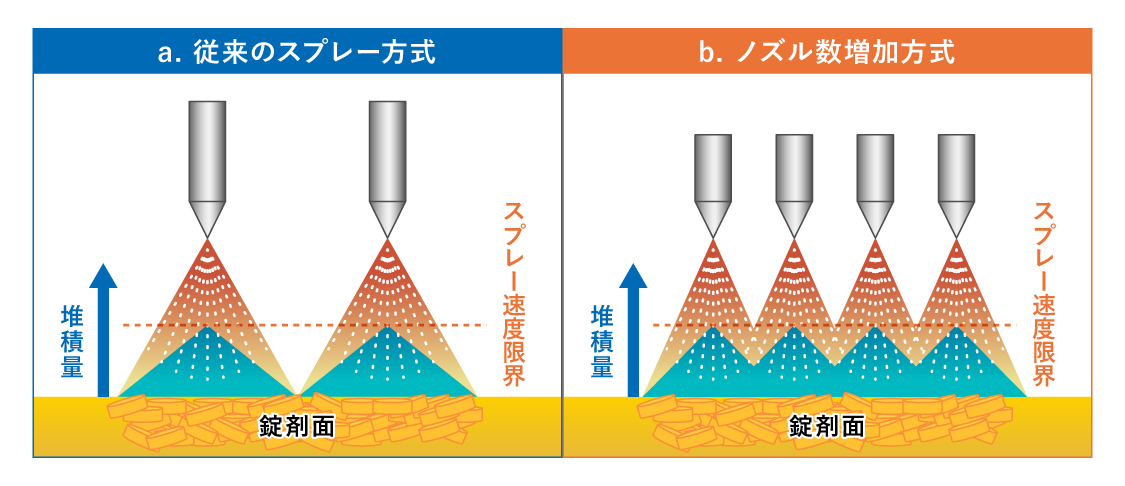

一般に、二流体のスプレーノズルのスプレーパターン内における噴霧液の密度分布は均一ではなく、図7aのようにノズルの真下に多くスプレーされ、パターンの端部にスプレーされる量は少なくなります。ノズル直下で局所濡れによるコーティング不良が発生しない液速度が、ノズル1個当たりの適性スプレー量と考えられ、スプレー供給速度はノズル直下の局所濡れが律速になっていました。

従来、隣接するスプレーパターンが重ならないようにノズル間隔が設定されていましたが、スプレー供給速度を増加する手段として、図7bに示すように小型ノズルを多数設置し、スプレーパターンの端部を重ねる方法を検討し、有効であることが確認されています。

HICOATER FZやHICOATER HVで使用するスプレーノズル(新型ノズル)は、ノズル直下に集中する液滴の量を緩和し幅広い領域に液滴を分配することが可能です。

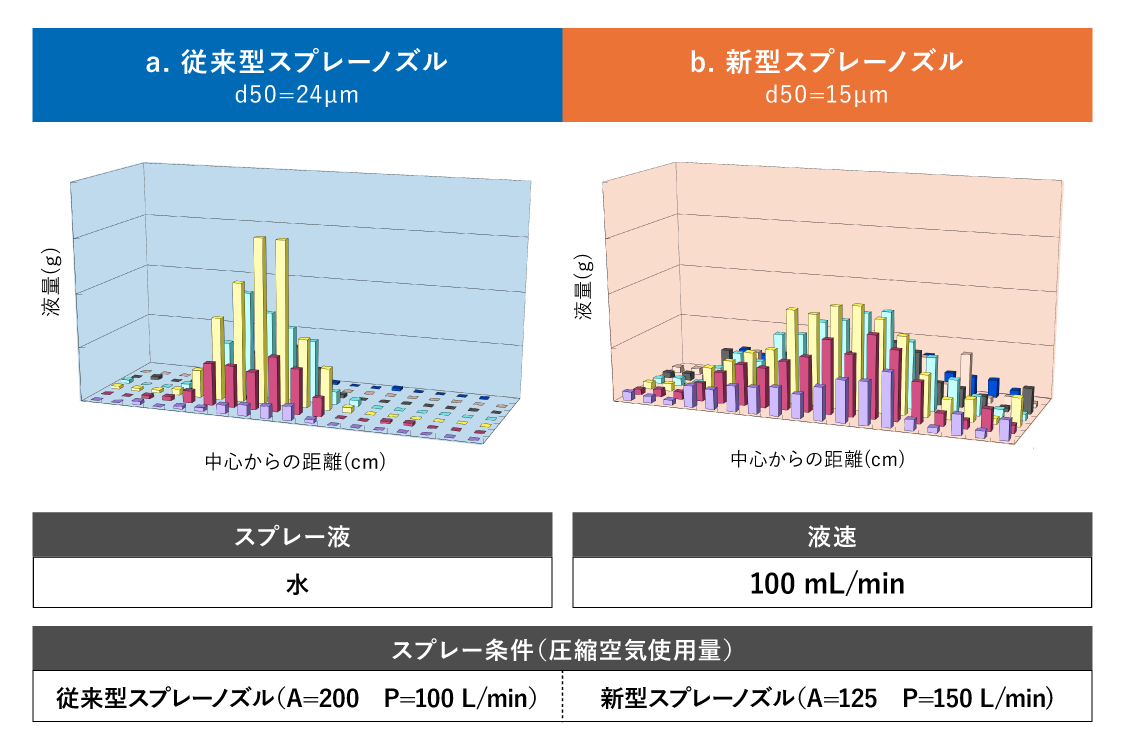

その概要を図8に示します。新型ノズルによるスプレーの広がりを確認するため、スプレーノズルを下向きに設置し、その下部に試験管を並べスプレー液滴の分布状態を測定し、従来ノズルと比較しました。

測定結果を図9に示します。図中のAはアトマイズエアー量(おもに液滴の微粒化に寄与する圧縮空気量)、Pはパターンエアー量(おもにスプレーパターンを広げることに寄与する圧縮空気量)です。

新型ノズルでスプレーされた液滴は広範囲に広がり、ノズル直下の局所濡れが緩和できるため、結果的にノズル1個当たりのスプレー供給速度を大きくすることが可能になりました。

(3)スプレー配管収納ケース

それぞれのスプレーノズルには液ホース(In,Out)と圧縮空気ホース(アトマイズエアー、パターンエアー、シリンダーエアー(スプレーのon/offの切り替え信号用圧縮空気))がつながっています。これらのホース(配管)がパン内部でむき出し状態だと、コーティングダストによる汚れや錠剤がホースの上に堆積する原因になるので、配管を収納するケースが使われています。アクアコーターのガンボックス、HICOATER FZのマルチファンクションホルダーが、この収納ケースに該当します。これら収納ケースの外観を図10に示します。

収納ケースのほか、樹脂ブロック内をくり抜いて液と空気の通り道にする「マニホールド」タイプのノズルシステムも開発され、HICOATER HVに採用されています。

3.2 スプレー高さ調節5,6)

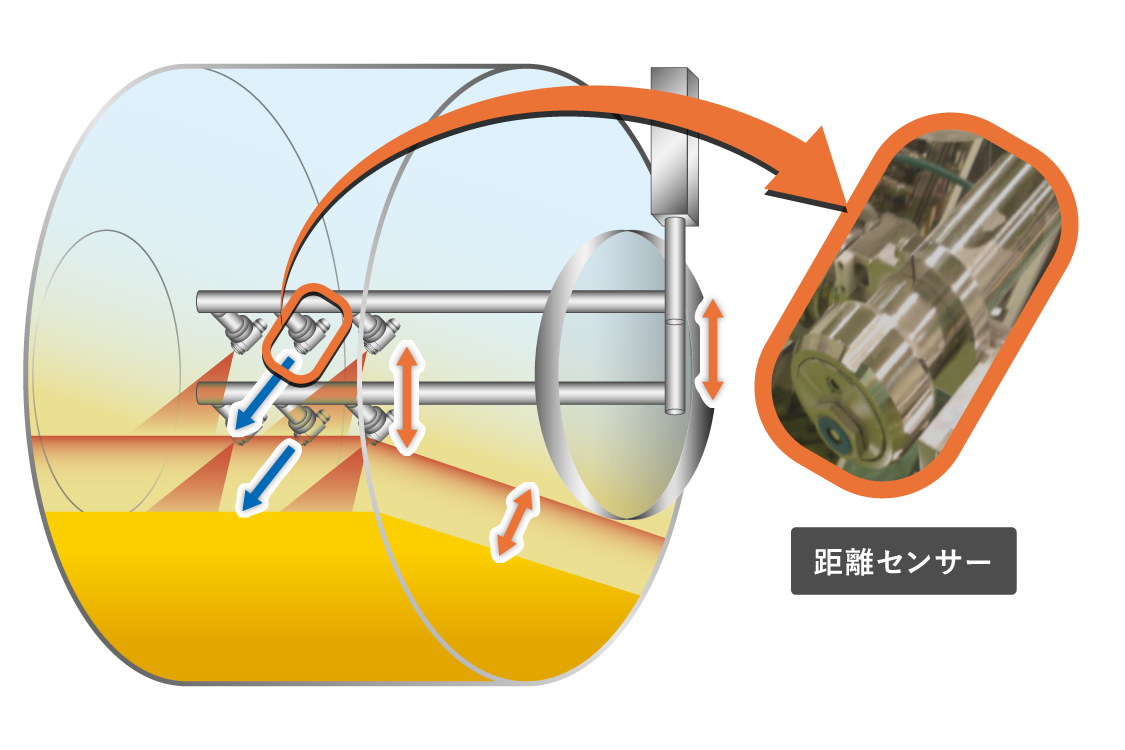

錠剤層とスプレーガンとの距離は、コーティング品質に重要な影響を及ぼす要因です。正確を期すためには、パンの回転により錠剤を転動させ、その状態で錠剤層転動表面とスプレーガンとの距離を調節することが望ましく、もちろん、錠剤のサンプリングと同様に、スプレーガン高さの調節もクローズド状態で行うことが望まれます。

具体的には、図11に示すように、転動する錠剤層とスプレーガンとの距離を、系外から遠隔調節する技術が採用されています。また、距離センサを用いて自動的にスプレー高さを調節する技術も開発され、実用化されています。

4.1 風量の増加

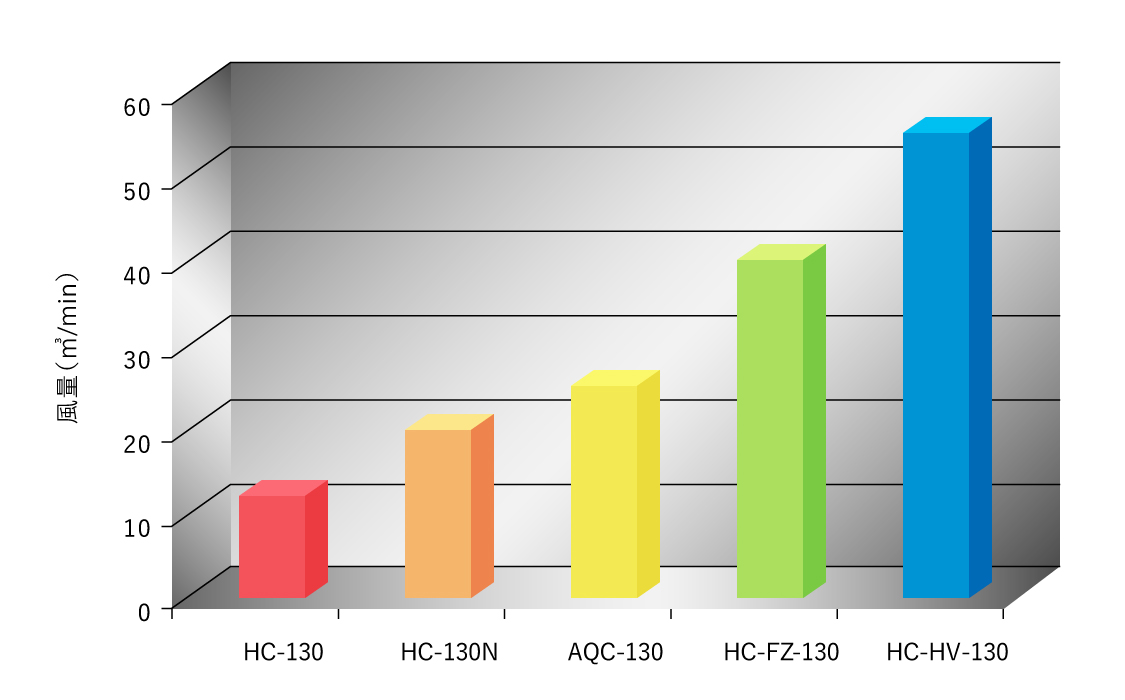

フィルム液の溶媒が有機溶剤系から水系になり、乾燥に必要な熱量が大きくなることに伴い、コーティング装置の乾燥能力を増加することが求められてきました。さらに、コーティング時間を短縮する目的で大風量化が進みました。

図12には歴代の当社錠剤コーティング装置(ハイコーター、ニューハイコーター、アクアコーター、HICOATER FZ、HICOATER HV)のパン直径130cm機種で使用された標準風量を示します。HICOATER HVは初代ハイコーターの約4.5倍の乾燥能力を有しています。

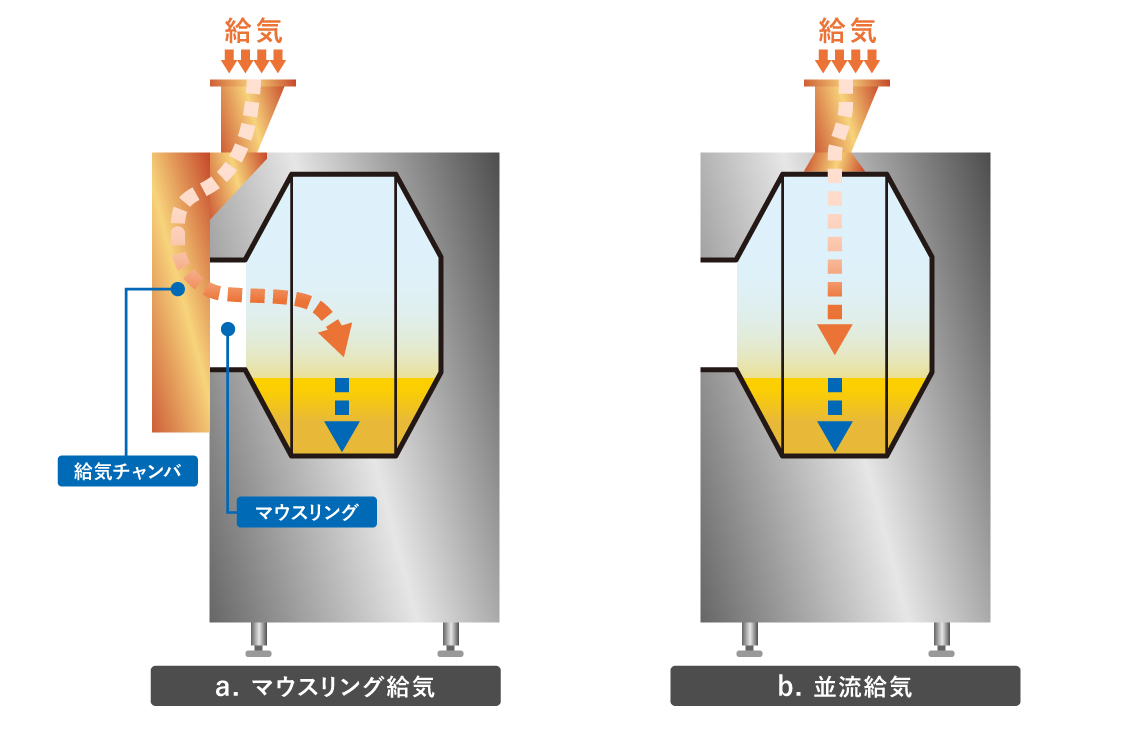

4.2 給気方式

装置の乾燥能力を大きくするには大風量の給気が必須条件になります。

一般的に風量を大きくすると、コーティングパン内部で気流の乱れを誘発します。気流が乱れると、スプレーミストが流され錠剤表面への付着率が低下し、パン内部の汚れの原因にもなります。

したがって、コーティングパン内の気流の乱れを小さくする工夫がなされます。また、糖衣コーティングでは、糖衣液は温度の高い部分に付着するという性質があるので、コーティングパンを温めないことが求められます。

HICOATER FZでは、パンを温めないようにマウスリング給気(図13a)を採用していますが、マウスリング部を通過する空気速度が大きいと慣性力でパン後部方向に給気が流れるので、それを緩和するために給気チャンバー容積とマウスリング口径を大きくして、パン後部方向への慣性力の軽減を図っています。HICOATER HVでは、パン後部方向への慣性力をなくすことのできる並流給気(図13b)を採用しています。

↓↓↓ 更に詳しく学びたい方へ資料をご準備しております。下記よりダウンロード可能です ↓↓↓

第5章は、錠剤コーティング装置の概要、部品、仕組みについてご説明しました。

最後までご覧いただきありがとうございました。

次回、第6章は錠剤コーティング技術(ソフト)についてお伝えします。

このコンテンツが製薬業界の更なる進歩発展の一助となれますよう、心を込めて執筆いたします。

次回もお付き合いくださいますよう、よろしくお願い申し上げます。

参考文献

1)医薬品製剤化方略と新技術Ⅱ:P184,シーエムシー出版(2013)

2)中村卓也、鵜野澤一臣、武井成通:PHARM TECH JAPAN,13,2045(1997)

3)鵜野澤一臣、安達岳郎、平井由梨子、磯部重実、武井成通:粉体工学会誌,47,421(2010)

4)鵜野澤一臣:製剤機械技術学会誌,20,359(2011)

5)製剤の達人による製剤技術の伝承、製剤設計・製剤技術の新たな潮流:P190,じほう(2017)

6)武井成通:PHARM TECH JAPAN,29,2273(2013)

↓↓↓ この記事に関するご意見・ご質問は、下記よりお気軽にお問合せくださいませ。 ↓↓↓

キーワード: