【製造責任者必見】冬の寒波が生産ラインを止める?医薬品製造の心臓部「空調機」を凍結破損から守る 機械 2025.11.14

冬の厳しい寒さが到来すると、私たちの生活だけでなく、医薬品の製造現場にも深刻なリスクが忍び寄ります。それは「空調機の凍結破損」です。

一見、些細なトラブルに思えるかもしれませんが、この問題は生産ラインの数週間から数か月の長期停止、製品品質の低下、そして数百万円から数千万円の莫大な復旧コストといった、事業の根幹を揺るがしかねない経営リスクに直結します。

近年、寒波(急激な外気温度の低下)により空調機内の冷却コイルが凍結し破裂する事故が頻発しており、これまで問題のなかった工場でも突如として被害に見舞われるケースが増えています。この事象は、「装置運転中」「装置停止中」に関わらずいつでも起こりうるのです。

この記事では、医薬品製造における空調機の重要性から、凍結破損のメカニズム、事業継続計画(BCP)の観点から見た深刻な影響、さらには明日から実践できる具体的な予防策と、その効果を維持するための点検ポイントまでを解説します。

冬本番を迎える前に、自社の対策は万全か、この記事で再確認してみませんか?

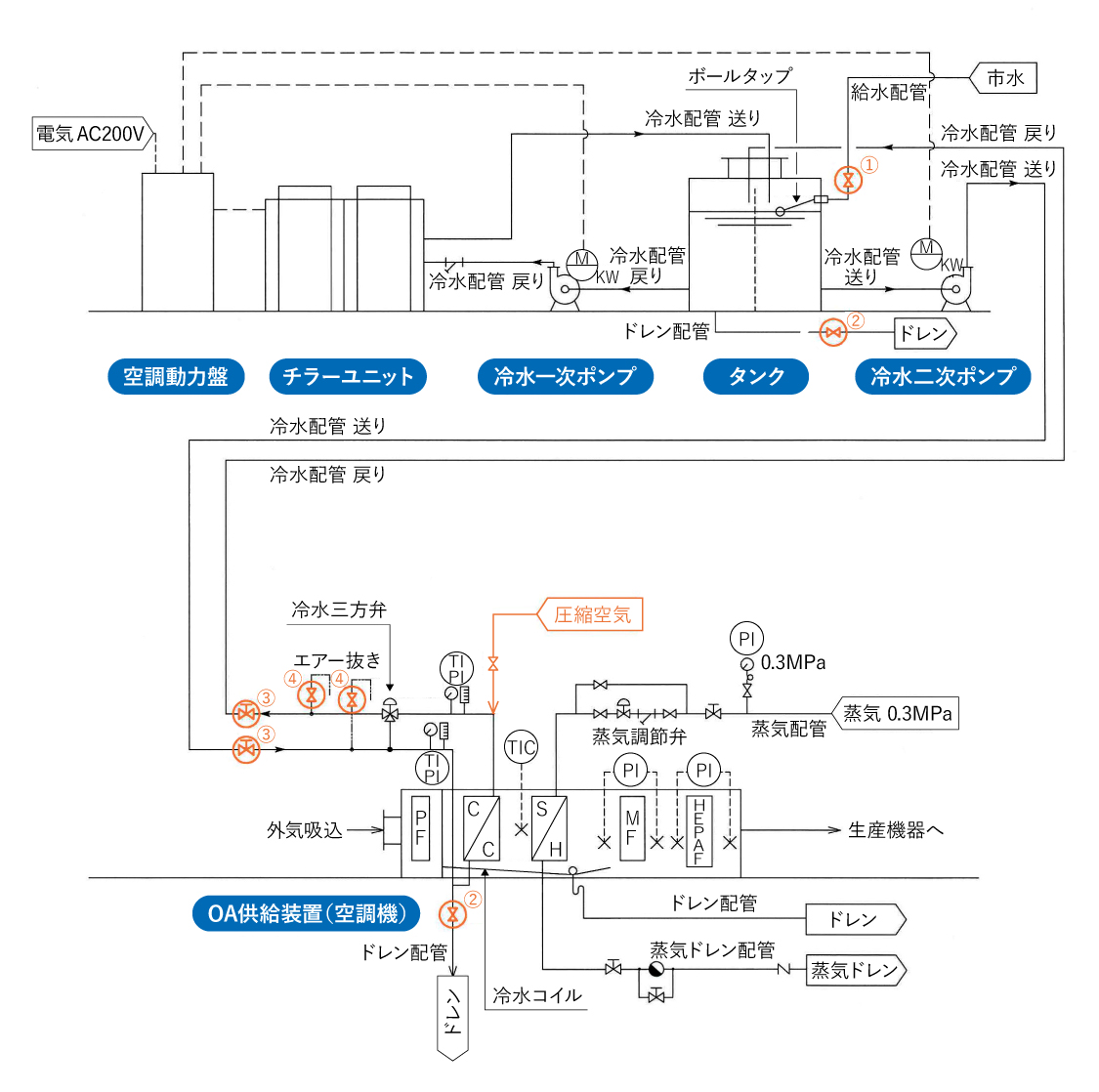

- 空調設備の全体

- 365日、製品のために理想的な「空気」を供給する心臓部

- 加熱コイルと冷却コイルの働き:温度と湿度を制する者が品質を制す

- 湿度が医薬品に与える影響とは

2. たった一度の凍結が生産ラインを止める!凍結破損のメカニズムと深刻な影響

- なぜ冷却コイルは破裂するのか?水が氷に変わる物理現象

- 凍結破損が引き起こす4つの経営リスク

3. 設備と状況に合わせて選ぶ!空調機の凍結破損を防ぐ4つの具体的対策

- 対策1:凍結防止機能(自動制御)の活用

- 対策2:テープヒーターによる保温

- 対策3:最も確実な方法「水抜き」

- 対策4:不凍液(ブライン)の使用

4. 「対策済み」という油断が招く事故。その機能、正常に稼働しますか?

- 対策を有効に保つための「定期点検」の重要性

- チェックリストで確認!今すぐ点検すべき3つのポイント

まとめ:安定した医薬品製造のために。冬本番を迎える前に、今すぐ凍結対策の見直しを

皆さんの工場では、空調機がどのような役割を果たしているか、正確にご存知でしょうか?実は、空調機は空気や温湿度を適切に調整することで、製品の品質、ひいては企業の信頼性を左右する、製造ラインの「心臓部」として機能します。

医薬品製造において、なぜ空調機がそれほどまでに重要なのでしょうか。

それは、医薬品が極めて繊細で、製造環境のわずかな変化が品質に直結するためなのです。

工場の外は、季節や天候によって気温や湿度が刻々と変化します。特に、医薬品を製造する際、流動層造粒装置やコーティング装置などは、製品に直接乾燥用の空気を送り込むため、供給される空気のコンディションが製品の品質を大きく左右します。

例えば、湿度が高すぎれば錠剤が湿気を帯びてしまい、有効成分の安定性や錠剤の硬度に影響が出る可能性があります。逆に乾燥しすぎれば、静電気が発生しやすくなり、粉末の飛散や付着といった問題につながります。

例えば、夏場のように空気中の水分量が多い空気を取り込むと、同一の製造条件であっても造粒では粒度が大きくなる、排気温度が低くなるという現象が発生することがあります。また、空気中の水分の影響により、最終乾燥時に規格の水分値まで低下しない、または乾燥時間が延長する可能性があります。逆に冬場のように空気中の水分量が少ない空気を取り込むと、同一の製造条件であっても造粒が進行しない、排気温度が高くなるという現象が発生することがあります。

コーティングは、乾燥過多で進行することが多い手法のため、空気中の水分量の影響を受けにくい傾向にありますが、コーティング基剤の物性や使用する溶媒によっては影響を受けることがあります。給気(吸気)温度を低く設定しなければならない場合、機能性コーティング(徐放性や腸溶性)を行う場合が代表的です。夏場のように空気中の水分量が多い空気を取り込むと、給気(吸気)温度を低く設定する場合、空気中の水分量の影響で排気温度が低くなる、コーティング顆粒が凝集する、錠剤同士が付着しコーティング膜が剥離する、錠剤中の水分値が上昇し、安定性試験で規格を逸脱するという現象が発生することがあります。また、コーティングされた膜が緻密に形成され、崩壊・溶出遅延につながることもあります。逆に、冬場のように空気中の水分量が少ない空気を取り込むと、機能性コーティングを行う場合、コーティングされた膜がポーラスになり、機能を発揮しないことがあります。製造条件によっては、乾燥が進みコーティングロスが増加することもあります。

このような問題を未然に防ぎ、365日24時間、常に清潔で安定した条件の空気を生産装置へ供給すること。それが、医薬品製造における空調機に課せられた最重要ミッションです。

この重要な役割を担っているのが、空調機内部にある「加熱コイル」と「冷却コイル」です。この2つの「コイル」が、供給する空気の温度と湿度をコントロールしています。

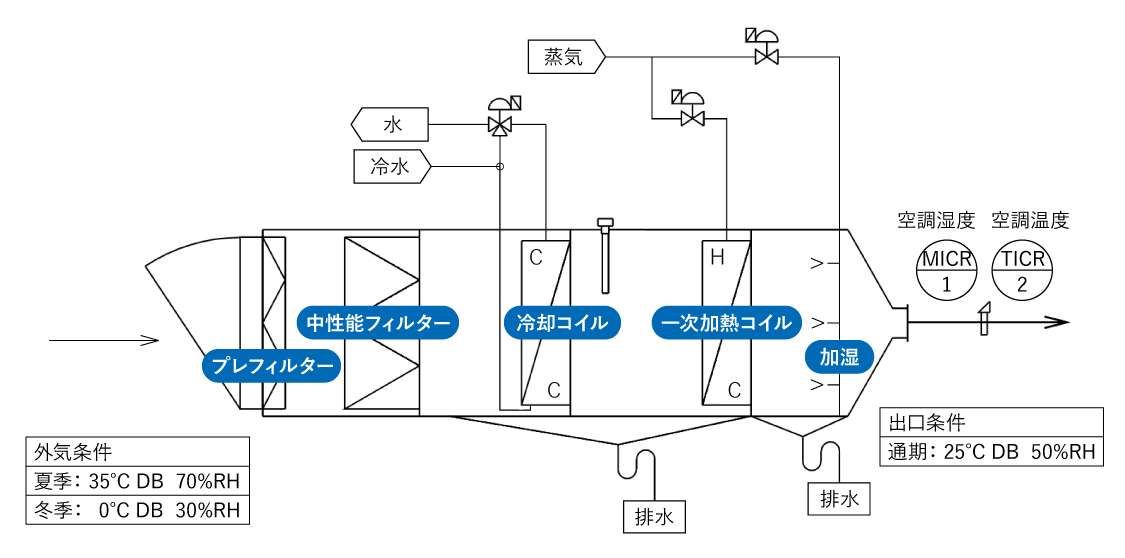

プレフィルター

外気を取り込む一番初めの関所が「プレフィルター」です。屋外の空気中に含まれる比較的大きなホコリや虫、落ち葉などを物理的に除去し、後段にあるより高性能なフィルターの負担を軽減する役割を担います。いわば、空調システムの「門番」であり、ここが目詰まりを起こすと十分な風量を取り込めず、空調能力全体の低下にもつながります。

中性能フィルター

プレフィルターを通過した空気は、次に「中性能フィルター」へと送られます。ここでは、目に見えないような、より微細な塵や粒子を捕捉します。医薬品製造エリアで求められるクリーンレベルを維持するためには、このフィルターの性能が極めて重要です。定期的なメンテナンスや交換を怠ると、清浄度が保てないばかりか、フィルター自体が汚染源となるリスクさえあります。

このように、フィルターで「清浄度」を、後述するコイルで「温湿度」を精密にコントロールすることで、初めて医薬品製造に最適化された「高品質な空気」が供給されるのです。

品質管理の要である空調機ですが、冬場には「凍結破損」という大きなリスクに晒されます。特に、除湿の役割を担う「冷却コイル」は、内部に水(冷水)が通っているため、凍結しやすいのです。

原因は非常にシンプルです。

「冷却コイルのチューブ内に残った水が、外気の低下によって凍結し、膨張してコイルを破裂させる」

外気温度が氷点下になると凍結破損リスクが発生しますが、下記のようなケースでも十分な注意が必要です。

- 凍結防止回路(冷水循環、凍結防止ヒーター等)が作動していても、外気温度が-5℃を下回ると、凍結のリスクが急激に高まります。

- 設備導入から数十年問題がなくても、近年の異常気象による急な寒波で初めて凍結する可能性があります。「今まで大丈夫だったから」という経験則は通用しません。

1. クリーン環境の汚染

破損した箇所から、冷水が空調機内に直接漏れ出します。この冷水は工業用水であり、決して清浄ではありません。クリーンな空気を供給すべき空調機が汚染源となり、製造環境全体を汚染、最悪の場合、製品の品質問題や回収に発展するリスクがあります。

2. 建屋への二次被害

漏水が空調機の外部にまで及んだ場合、天井や壁、床を濡らし、建屋そのものに深刻なダメージを与える可能性があります。電気設備に水がかかれば、漏電や火災の原因にもなりかねません。

3. 生産ラインの長期停止(事業継続性の危機)

コイルの交換や修理には、部品の納期や工期を含め、数週間から数ヶ月を要することも珍しくありません。その間、生産ラインは完全にストップします。これは生産計画遅延や納期遅延に直結し、サプライチェーン全体に影響を及ぼす重大なビジネスインパクトです。

4. 莫大な復旧コストと機会損失

冬場に破損し、夏場になって除湿ができないことに気づくケースも多発します。コイルの修理・交換費用、建屋の補修費用、そして生産停止期間中の機会損失を合わせると、被害額は数百万円以上に上る可能性があり、これらの費用はすべて自己負担となることがほとんどです。

では、この恐ろしい凍結破損を防ぐためには、どのような対策を講じればよいのでしょうか。代表的な4つの方法を、メリット・デメリットと合わせてご紹介します。

メリット:自動で対応してくれるため、人的ミスが起こりにくい。

デメリット:センサーやバルブの故障に気づかないと機能しない。過信は禁物。

メリット:比較的安価で、後付けも容易。

デメリット:経年劣化による断線や故障のリスクがあり、定期的な点検が不可欠。

- 関連ユーティリティ(冷水ポンプ、チラーなど)を停止。

- 給水弁を閉め、水の供給を断つ。

- 排水弁とエアー抜き弁を開き、配管内の水を排出する。

- (推奨)最後に圧縮空気で内部の残水を完全に吹き飛ばす「ブロー作業」を行う。

メリット:物理的に水が無くなるため、最も確実で効果的な対策。

デメリット:手作業が必要で、手順を誤ると残水による凍結リスクが残る。

※ 実際の設備構成により手順は異なります。不明な点は当社にお問い合わせください。

※ 不凍液(ブライン)をご使用の場合は、原則として水抜きは不要です。

メリット:氷点下でも凍結リスクを大幅に低減できる。

デメリット:導入コストがかかる。経年劣化による濃度低下で凍結する可能性があり、定期的な濃度管理が必要。

これらの対策を導入しても、「対策したから大丈夫」という油断が最も危険です。いざという時に機能しなければ意味がありません。対策を有効に保つためには、冬本番を迎える前の「事前点検」が何よりも重要です。

以下のチェックリストを参考に、自社の設備を今すぐ確認してみてください。

- 温度センサーは正常か?(テスト機能で確認)

- 冷水コントロールバルブは固着せず、スムーズに開閉するか?

- 予熱用の蒸気バルブは正常に作動するか?

- 制御盤の電源は入っているか?

- 凍結防止機能によって冷水が循環しない箇所がないか?

テープヒーターの点検ポイント

- ヒーターに断線や損傷はないか?電源ランプは点灯するか?

- サーモスタット(温度調節器)は正常に機能しているか?

水抜きの点検ポイント

- 水抜きの手順書は整備され、担当者全員に周知されているか?

- 排水弁やエアー抜き弁は、問題なく確実に開閉できるか?

- 残水がないことを、どのように確認しているか?(手順は確立されているか?)

不凍液の点検ポイント

- 不凍液の濃度は規定値を満たしているか?(濃度計で定期的に測定)

これらの点検は、自社の保全部門で行うだけでなく、年に一度は空調設備の専門業者に依頼し、プロの目で隅々までチェックしてもらうことをお勧めします。

医薬品製造の品質を支える空調機は、冬場の凍結破損というサイレントなリスクと常に隣り合わせです。一度破損が起これば、生産停止や品質問題、多額の復旧費用といった深刻な経営リスクに直結します。

このリスクを回避し、事業の継続性を確保するために重要なのは、以下の2点です。

- 自社の設備と環境に合った、適切な凍結防止対策を講じること。

- その対策が確実に機能するよう、定期的な点検を怠らないこと。

「うちは温暖な地域だから」「今まで一度も凍ったことがないから」といった油断が、最も危険です。この冬、そして未来の冬も、安心して安定した生産を続けるために、今一度、貴社の空調設備とその管理体制を総点検してみてはいかがでしょうか。

記事では紹介しきれなかった、具体的な水抜き手順書をご用意しました。

自社の対策に万全を期したい製造責任者様、保全ご担当者様は、ぜひ下記よりダウンロードしてご活用ください。

キーワード: