覚えておきたい製剤技術の基礎知識! 第6章:錠剤コーティング技術(ソフト) FREUND Academy 2024.01.30

FREUND KNOWLEDGE OCEANをご覧いただき誠にありがとうございます。

FREUND Academy Instructorの武井でございます。

このFREUND Academyでは、製剤に関するベーシックな知識を全10章に分けてお送りいたします。

前回、錠剤コーティング装置(ハード)についてお伝えしました。今回は、錠剤コーティング技術(ソフト)についてフィルムコーティングと糖衣コーティングに分けて詳しくお伝えいたします。概要からトラブル事例について記載しており、また記事下部では、錠剤コーティング技術の進化についての詳しいホワイトペーパーをダウンロードしていただけますので、是非最後までお付き合いください。

まだご覧になっていない方は、

-

1.フィルムコーティング

1.1 乾燥機構

1.2 スケールアップ

1.3 トラブル事例

2.糖衣コーティング

2.1 糖衣コーティングプロセス

2.2 トラブル事例

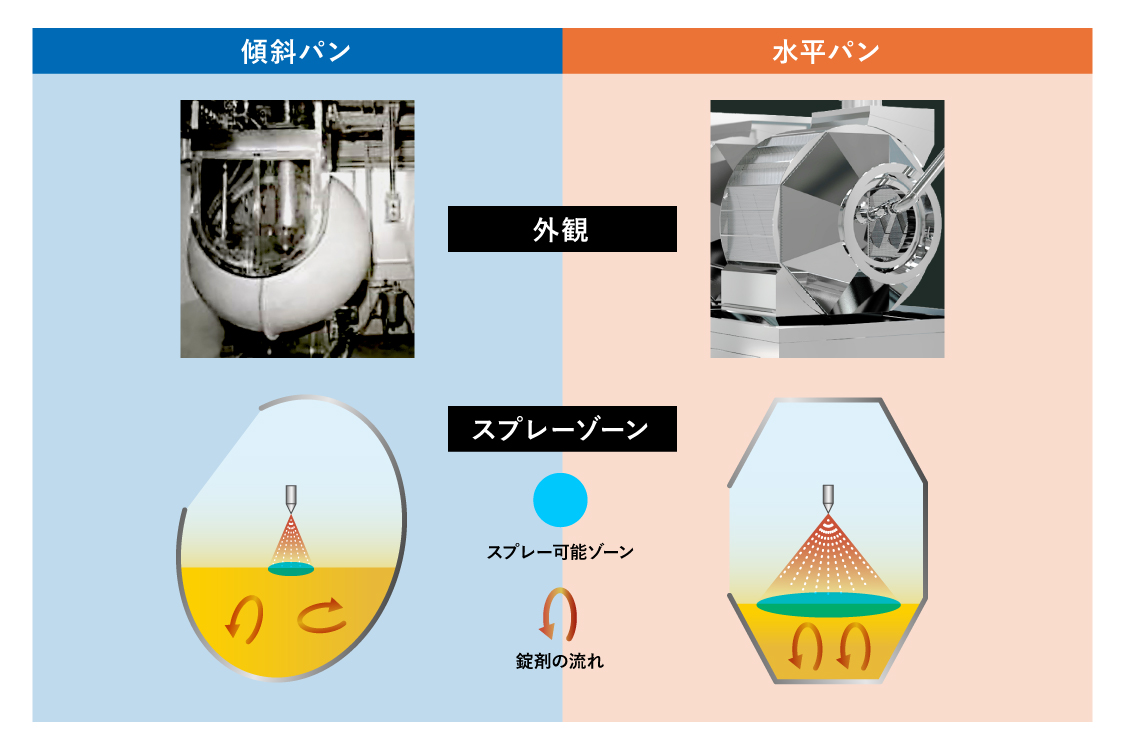

錠剤コーティング装置の60年にわたる進歩は、1960年代に使われていた傾斜型パンに始まります。

傾斜型パンの特徴は、パンの回転軸を水平から約30°傾斜させることにより、転動する粒子が分級されることです。

すなわち、大きな粒子はパン手前側に、小さな粒子はパン奥側に集まる傾向があり、チョコレートや糖衣をコーティングする際、液をパン奥側に供給することで、粒子径の平均化ができます。

この作用は、原料粒子径が不揃いな果実や穀類をコーティングするのに役立ちますが、一方、粒子径が均質な錠剤コーティングでは、撹拌混合性能が不足し、色むらや重量のバラつきの原因になります。

また、乾燥空気の導入も制限を受けるため、大きな乾燥能力を必要とするフィルムコーティングの出現とともに、1970年代には水平パン(水平軸を中心に回転するパン)が主流になりました1)。

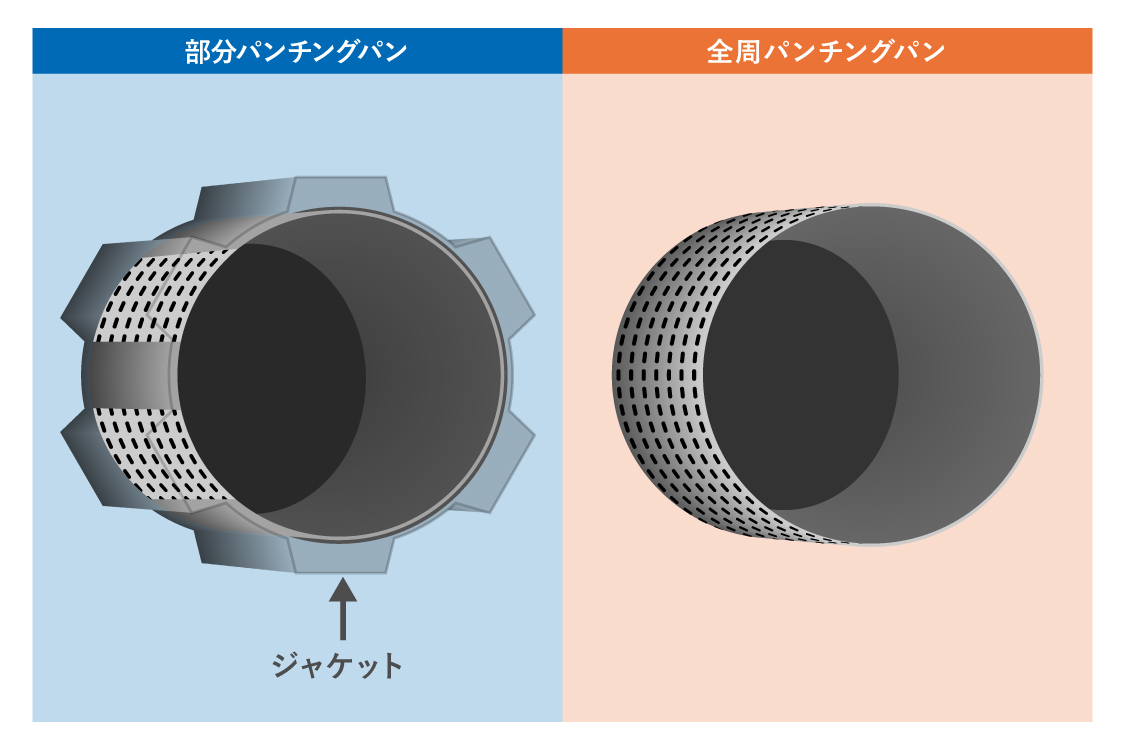

水平パンでは、パンの外周部にパンチングなどの多孔板が採用され、乾燥空気の導入が容易になりました。

欧米では、より乾燥能力の高い全周パンチングパンが普及しましたが、国内では部分パンチングパン(パン周囲を部分的にパンチングにして、その周囲をジャケットと呼ばれる空気経路にしたパン)が主流になりました。

これは、欧米ではフィルムコーティング専用機として使用されるのに対し、国内では糖衣コーティングとフィルムコーティングの兼用機として使用されることが多いためでした。

糖衣コーティングに全周パンチングパンを採用すると、錠剤より先にパンが温まり、そこに糖衣液が付着して、不良錠(ボッチや突起のある錠剤)が発生します。

(糖衣液には温かいところに付着するという性質があります)。

いずれにしても、1970年代以降は水平パンが主流になり今日に至っています。

なお、全周パンチングパンを使った糖衣コーティング技術が確立され、2008年に国内で販売が開始されましたが、全周パンチングパンでどのように糖衣コーティングを可能にしたかはダウンロード資料で説明します。

1.1 乾燥機構2)

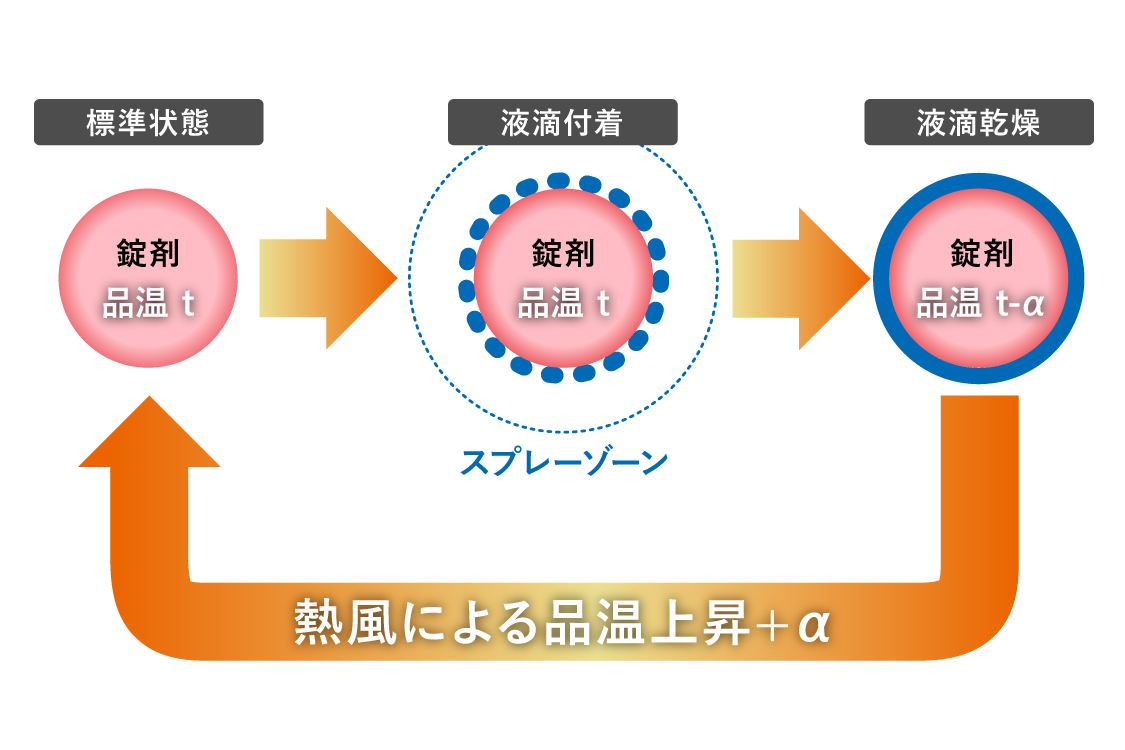

図1はフィルムコーティングの乾燥機構の模式図です。

スプレーノズルから噴霧されたコーティング液は、微小な液滴になり、錠剤表面に到達し、そこに付着します。

付着した微小液滴は、錠剤からの熱の供給を受け、極めて短時間で乾燥されます。(付着した液滴に含まれる水分の一部は、錠剤内部に浸透することもあります)。

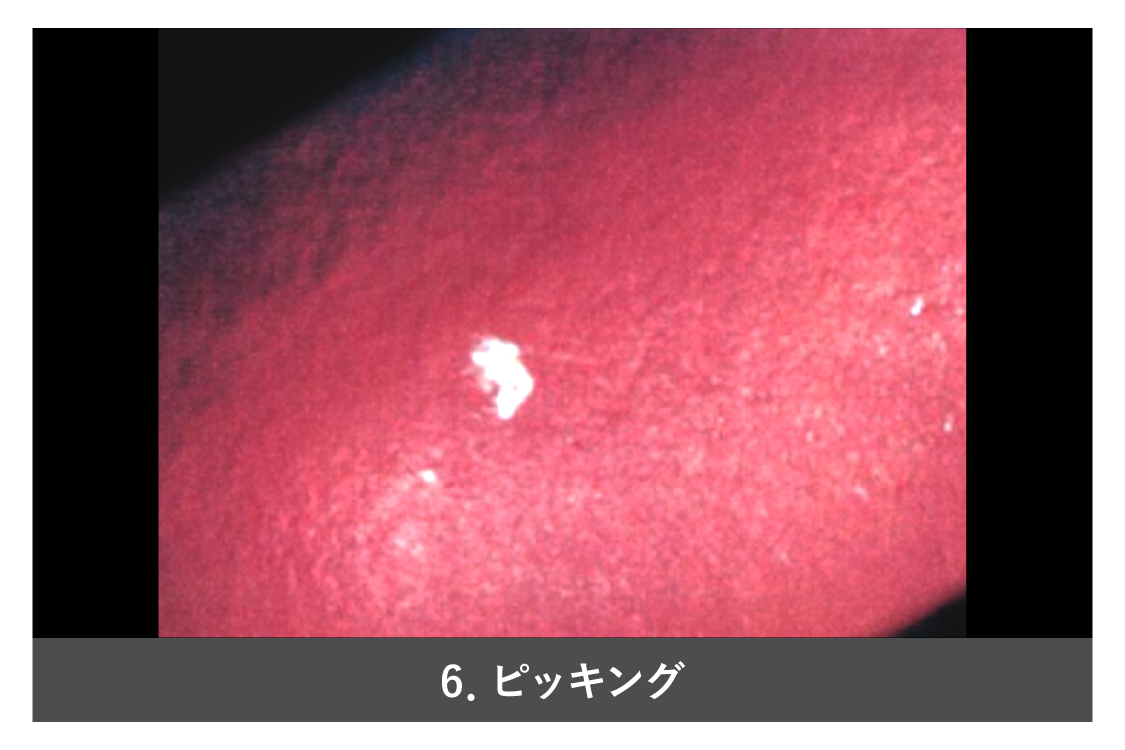

液滴を乾燥させた錠剤は、熱を奪われ表面温度が下がります。この状態でさらに液滴が付着すると、錠剤表面で乾燥できなくなり、ピッキングなどの不良錠剤が発生します。

安定したコーティング状態では、表面温度が下がった錠剤は、一度スプレーゾーン(錠剤表面に微小液滴が付着する場所)から離れ、乾燥空気により表面温度が回復します。

表面温度が回復した錠剤は、再びスプレーゾーン内に戻り液滴が付着します。

このような熱的循環運動を繰り返すことで、フィルムコーティングが進行します。

コーティング液は乾燥空気により直接乾燥されるのではなく、錠剤の持つ熱量により乾燥されるので、このプロセスはいわゆる媒体乾燥と考えられます。

空気により瞬間乾燥を試みても、微小液滴は錠剤に到達する前に噴霧乾燥され、錠剤に付着できません。

また、微小液滴が錠剤に付着してから空気による熱で乾燥を行うと、液滴が乾燥する前に錠剤間で液滴の移動が起こり、ピッキングや色むらなどの不良錠剤の発生につながります。

1.2 スケールアップ

開発段階から製造段階へスケールアップする際の、注意点を7点記します。

(1)仕込量

一般的な仕込量は、ブリム量(静的条件にて装置の口元から錠剤が溢れない限界の量)の75%前後です。

当社の錠剤コーティング装置では、ブリム量が各型式で決められています。例えばHC-HV-130型のブリム量は230Lで、標準仕込量は約170Lになります。錠剤のかさ密度を0.8g/mLとすれば、標準的な仕込量は約135kgと考えられます。

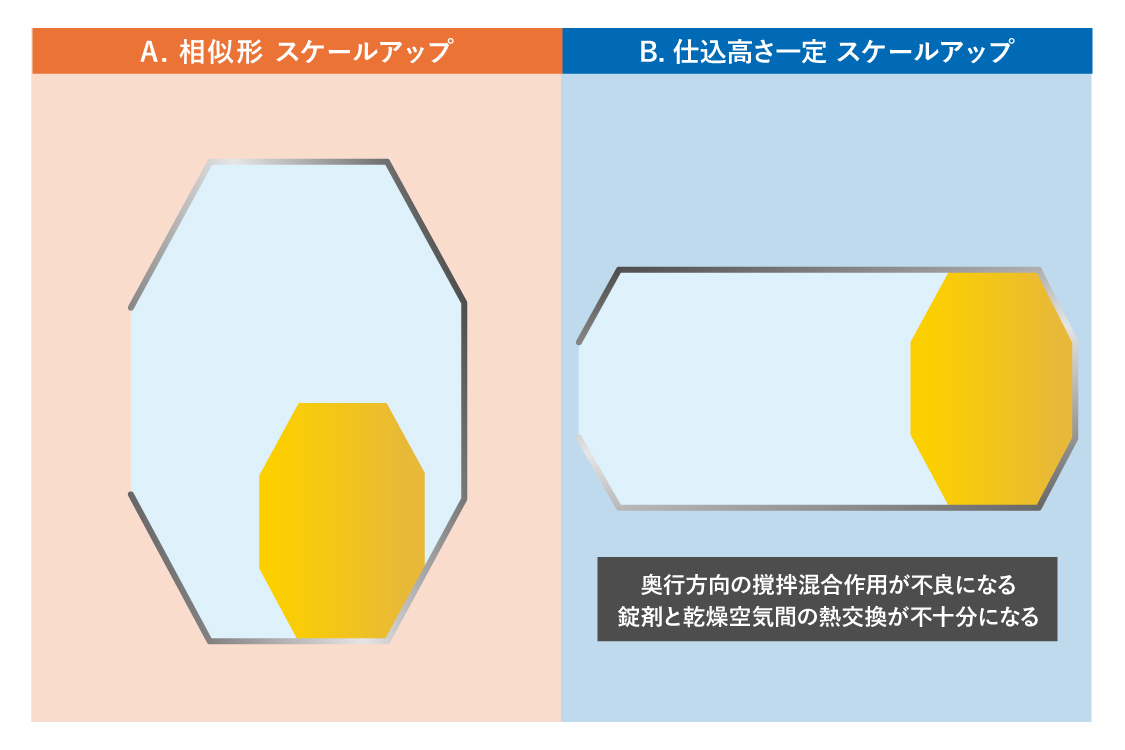

装置のスケールアップ設計では、パン形状をいわゆる相似形にするのが基本で、ブリム量は装置直径の3乗に比例します(図2A)。

仕込高さを一定にするスケールアップ(図2B)は、奥行方向の撹拌混合作用が不良になるほか、錠剤層の厚さが小さくなるため錠剤と乾燥空気間の熱交換が不十分になるという弊害も懸念されます。

(2)コーティング液量

実験に用いた使用量をベースに、仕込量に比例してアップします。

(3)風量

錠剤層を通過する風速を一定にします。錠剤層は相似形でスケールアップされていることから、錠剤層の通気断面積はパン直径の2乗に比例しているので、風量もパン直径の2乗に比例してアップします。

(4)給気(吸気)温度、湿度

製品品質に影響がないよう、また、濡れと乾燥のバランスを基礎データと同じにするためにも給気温度、湿度は基礎データと同じにすることが望まれます。

濡れと乾燥のバランスが崩れると、錠剤表面が濡れすぎたり、コーティング液滴の付着率が低下したりすることが懸念されます。

(5)スプレー速度

濡れと乾燥のバランスを基礎データと同じにするために、装置全体でのスプレー速度は給気風量(=乾燥能力)に比例させます。コーティング液量が仕込量に比例(すなわちパン直径の3乗に比例)しているのに対し、スプレー速度が風量に比例(すなわちパン直径の2乗に比例)しているので、パン直径に比例(3乗と2乗の乖離分としての1乗分に比例)してスプレー時間が延びます。(乾燥時間も同様に延びます)。

スプレー速度を上記より大きくすると、錠剤表面が濡れすぎてピッキングなどのコーティング不良が発生します。

錠剤表面の濡れの度合いは、スプレーノズル1個当たりのスプレー速度に起因するので、装置全体のスプレー速度はスプレーノズルの個数で制限されることもあります。

※スプレーガン直下の局所濡れを防ぐために、スプレーガン1個当たりのスプレー速度を一定にすることがあります。

スプレーガンの設置個数は必ずしも乾燥能力に比例していないので、装置全体のスプレー速度は乾燥能力に比例させず、スプレーガンの個数に比例させることもあります。

(6)スプレー空気圧と空気量

コーティング液の液滴径(ミスト径)は通常10~50μmで、装置の大きさによらず同一であることが重要です。

液滴が粗くなると錠剤表面が荒れやすく、ピッキングなどのコーティング不良が発生します。

アトマイズエアーの圧力は、大型機では0.4MPa前後、小型機では0.3MPa前後が適当です。

所望の液滴径を得るポイントはアトマイズエアー量(圧縮空気供給速度)であり、コーティング液供給速度との関係は、レーザー散乱式粒子径測定装置などを用いて測定されています。

(7)パン回転数

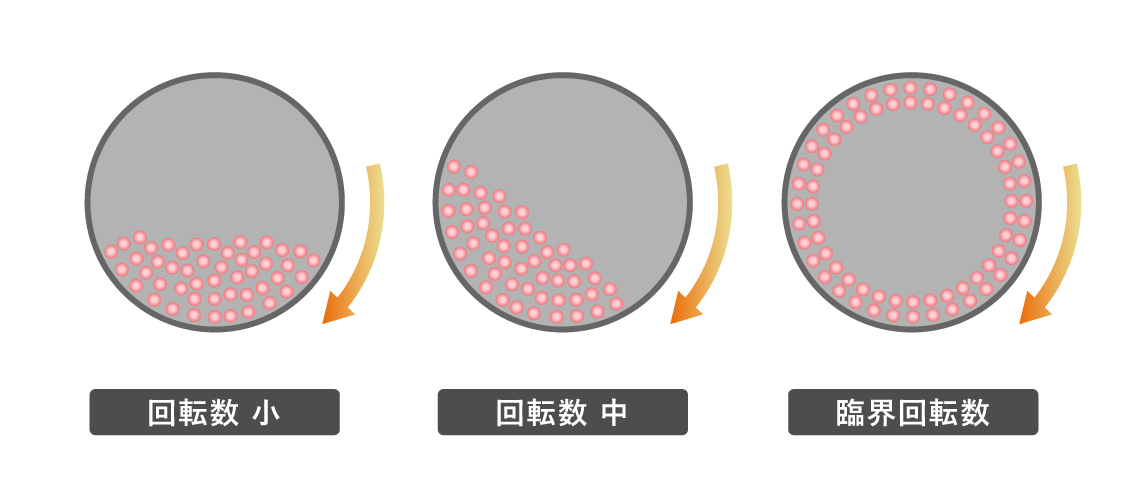

水平に回転する円筒内の粒子(錠剤)の挙動は、図3に示すように回転数に応じたフローパターンを形成します。

粒子に作用する遠心力と粒子の重力が釣り合って、粒子が円筒内壁面に押し付けられ、見かけでは粒子が円筒内壁面に付着した状態になるときの円筒の回転数は、臨界回転数Ncと呼ばれます。

コーティングに適した転動状態が得られるパン回転数は臨界回転数の15~40%と考えられ、スケールアップした時のパン回転数は、臨界回転数との比率を同じに設定する(すなわち、転動状態を同様に設定する=パン直径Dの0.5乗に反比例させる)方法が考えられます。

たとえば、直径130cmのパンの回転数が8rpmだった場合、直径170cmのパン回転数は7.1rpmになります。

この考え方では、パンの周速を一定にした場合(直径170cmのパン回転数は6.1rpm)より、大型機のパン回転数がやや大きくなります。

※臨界回転数 Nc とは、重力と遠心力が釣り合うときの回転数3)

Nc=42.3×D-0.5

1.3 トラブル事例4)

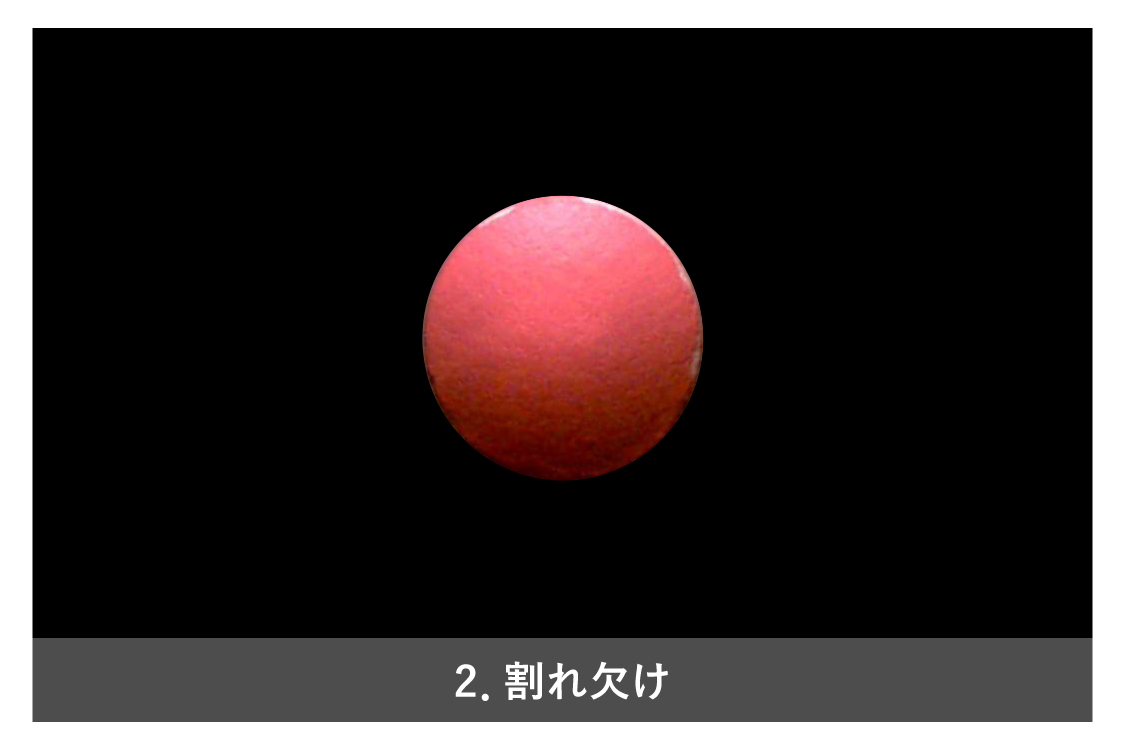

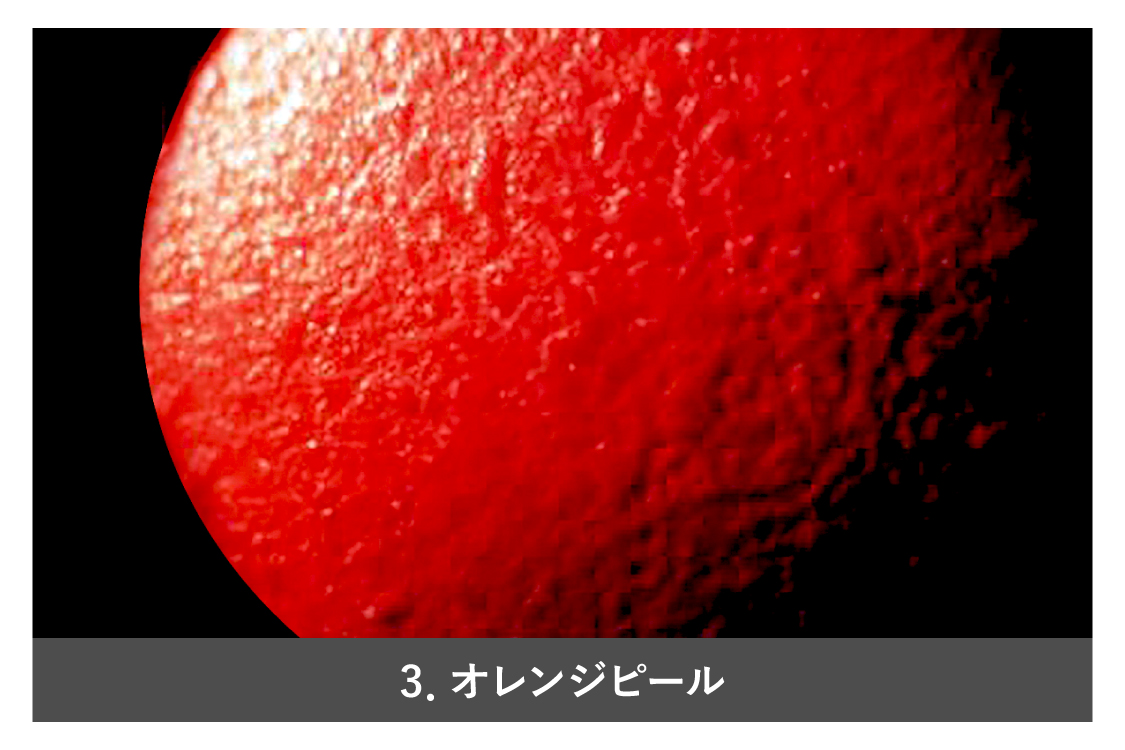

フィルムコーティング錠の製造におけるトラブルの大半は、コーティング層の形成不良です。その代表的なトラブルの通称と現象を以下に7点紹介します。

※コーティングの一例は参考文献に記載されています5)。

(7)その他

上記のほかにスティッキング、ピーリング、ブリッジング、過剰艶と呼ばれる不良などがあります

これらの不良が発生する原因は、コーティング装置の使用条件またはコーティング液の処方、原料錠剤の物性にほぼ集約されます。

2.1 糖衣コーティングプロセス2,6)

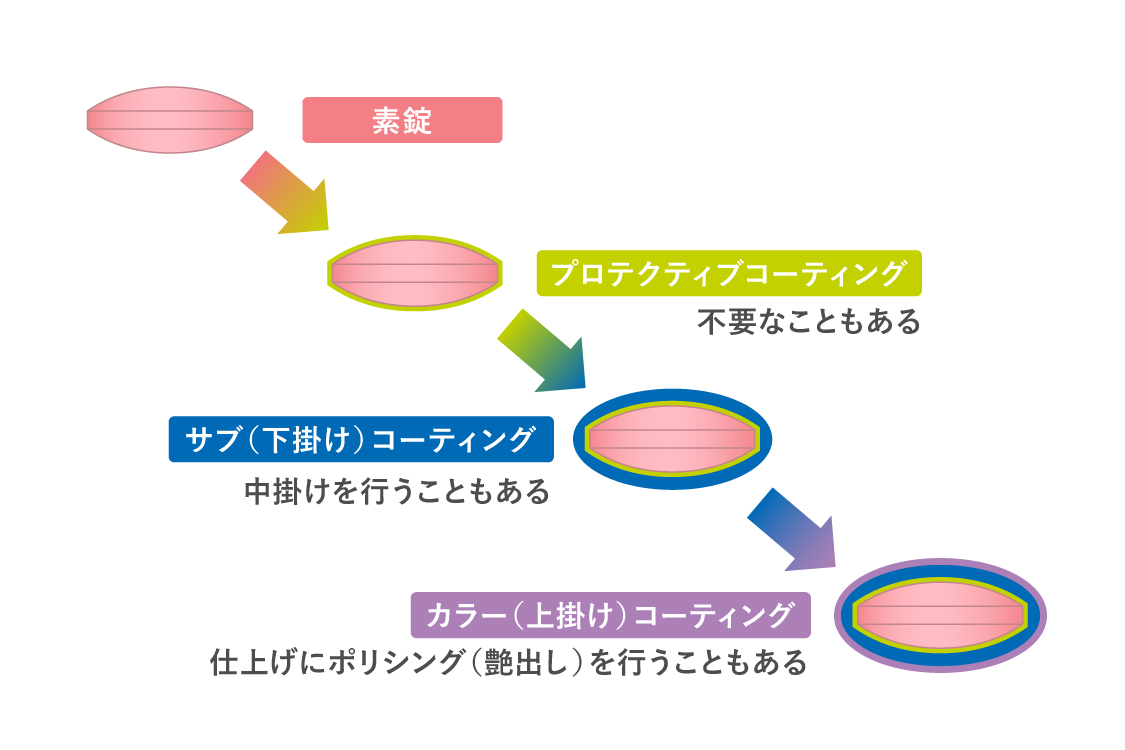

図4は糖衣コーティングプロセスの概略図です。

糖衣コーティングプロセスは、

① 防湿性基剤により、糖衣コーティング液に含まれる水分から薬物を保護する「プロテクティブコーティング」

② 砂糖、炭酸カルシウム、タルクなどの材料により、錠剤表面になめらかな局面形状を付与し、外気から薬物を遮断する「サブ(下掛け)コーティング」

③ 砂糖と色素により、着色甘味層を形成する「カラー(上掛け)コーティング」

④ 油脂により、表面に光沢を与える「ポリッシング(艶出し)の工程などの順で行われます。

このうち、狭義にはサブコーティングとカラーコーティングを糖衣コーティングと呼び、パンコーティング装置によりバッチ方式で行います。

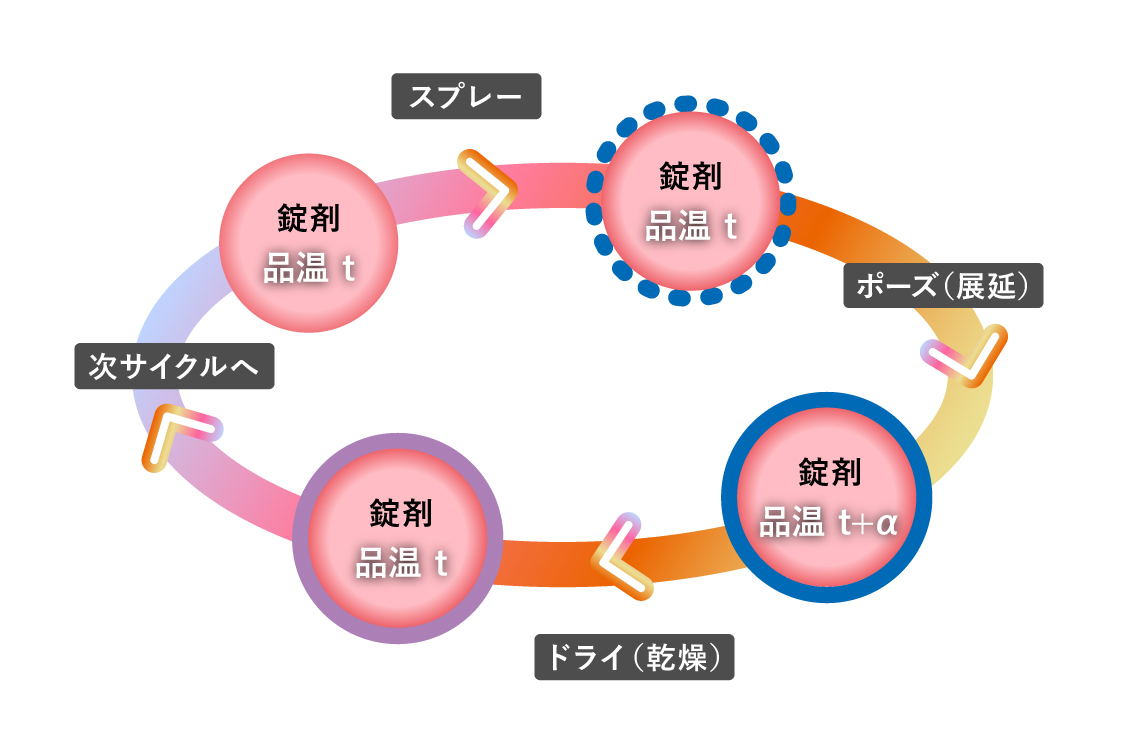

糖衣コーティングプロセスは、図5に示すサイクルで構成されます。

通常、コーティング液(糖衣液)のスプレー(噴霧)工程と錠剤表面の乾燥工程は同時進行せず、スプレー、ポーズ(展延)、ドライ(乾燥)の各工程が順繰りに実施され、これを1サイクルとして20~30回繰り返して行われます。

スプレー工程では、スプレーノズルから噴霧された糖衣液は、錠剤表面に局所的に過剰な量の状態で付着します。

糖衣液が付着する前の錠剤温度は、通常、糖衣液よりも低い温度になっているので、糖衣液は錠剤表面に付着しても錠剤の持つ熱量で乾燥されることはありません。

付着した糖衣液は、次の展延工程で錠剤層の転動運動により、錠剤表面に均一に展延します。

この間、糖衣液を均一に展延するためには、糖衣液が乾燥されない方がよいので、乾燥空気は通気しません。

展延後に乾燥空気を供給して、糖衣コーティング層を乾燥します(乾燥工程)。

展延工程中は、錠剤は糖衣液から熱を与えられることが多く、錠剤温度はやや上昇します。

糖衣コーティング層を乾燥するために必要な熱量のほとんどが、乾燥空気により与えられます。

言い換えれば、糖衣液の大部分は乾燥空気によって直接乾燥されます。

フィルムコーティングのように錠剤温度を高くして、錠剤の持つ熱量で糖衣液を媒体乾燥すると、糖衣液は展延する前に乾燥され、錠剤表面に均一に展延できません。

糖衣液は固形分濃度や粘度が高く、噴霧液滴径も大きいので、均一な展延ができないと、液滴が付着した部分と他の部分ではコーティング層の厚さが異なることになり、錠剤表面が凹凸になります。

糖衣液の固形分濃度を薄くすれば、噴霧と乾燥を同時に連続的に行うことも可能ですが、かえってコーティングに長時間を要することになりかねません。

※コーティングの一例は参考文献に記載されています7)。

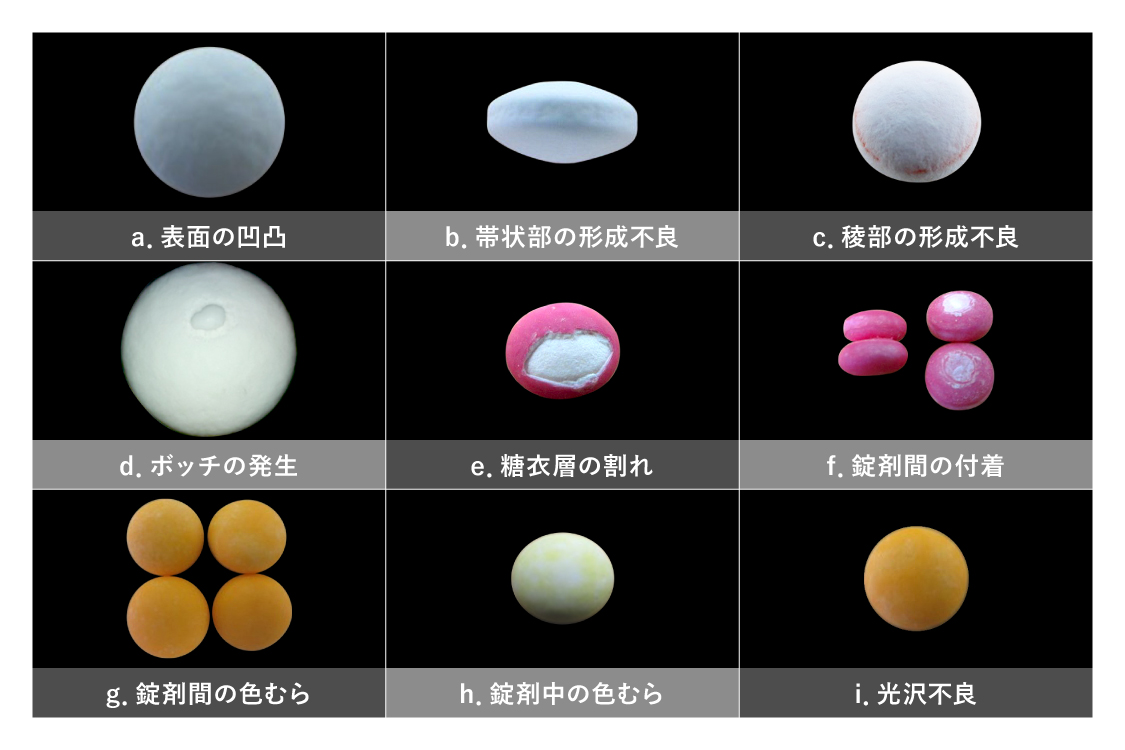

2.2 トラブル事例

(1)トラブル事例

糖衣コーティング錠の製造におけるトラブルの原因と対処法を紹介します。

また、コーティング不良の事例を図6に示します。

① 糖衣液の展延不良

錠剤表面全体に糖衣液が展延しないと、表面の凹凸や錠剤エッジ帯状部の形成不良、錠剤間の付着、錠剤間の色むらの原因になります。一方、過剰な展延は錠剤エッジ稜部の形成不良の原因になります。

② コーティングパンの回転数不適

コーティングパンの回転数が大きいと錠剤エッジ帯状部の形成不良の原因になります。一方、コーティングパンの回転数が小さいと錠剤エッジ稜部の形成不良の原因になります。

③ コーティングパン接錠部の汚れ

コーティングパン内壁の汚れはボッチ錠発生の原因になります。

④ 乾燥不足

コーティングプロセス中の乾燥不足は、糖衣層の割れや錠剤中の色むら、光沢不良の原因になります。

⑤ その他

上記のほかに糖衣液の処方(皮膜強度や結合力不足)、錠剤形状(曲率、帯状部高さの不適)などがコーティング不良の原因になります。

(2)トラブル対処法

① 糖衣液の展延不良

糖衣液の展延不足の解消には、ポーズ工程時間を延長する、1サイクル当たりの糖衣液の投入量を多くする、製品温度を低くする、糖衣液温度を高くすることが有効です。

当然ながら、糖衣液の展延が過剰な場合はこれらの反対の対処が有効になります。

② コーティングパンの回転数不適

コーティングパンの回転数が不適な場合は、適切と考えられる回転数に変更します。

③ コーティングパン接錠部の汚れ

ハイコーターFZやハイコーターHVで採用したパン冷却が有効です。

④ 乾燥不足

コーティングプロセス中の乾燥不足の解消には、ドライ工程時間を延長する、給気風量を大きく、給気温度を高くすることが有効です。

⑤ その他

上記のほかに糖衣液の処方(皮膜強度や結合力不足)、錠剤形状(曲率、帯状部高さの不適)などの見直しも重要です。

↓↓↓ 更に詳しく学びたい方へ資料をご準備しております。下記よりダウンロード可能です ↓↓↓

第6章は、錠剤コーティング技術(ソフト)についてご説明しました。

最後までご覧いただきありがとうございました。

次回、第7章は乾式造粒装置についてお伝えします。

このコンテンツが製薬業界の更なる進歩発展の一助となれますよう、心を込めて執筆いたします。

次回もお付き合いくださいますよう、よろしくお願い申し上げます。

参考文献

1)製剤の達人による製剤技術の伝承 上巻、経口投与製剤の製剤設計と製造法:P101,じほう(2013)

2)造粒ハンドブック:P409,オーム社(1991)

3)造粒ハンドブック:P418,オーム社(1991)

4)鵜野澤一臣:製剤機械技術研究会誌,19,56(2010)

5)鵜野澤一臣、安達岳郎、平井由梨子、磯部重実、武井成通:粉体工学会誌,47,421(2010)

6)粉体機器・装置ハンドブック:P411,日刊工業新聞社(1995)

7)鵜野澤一臣:製剤機械技術学会誌,20,359(2011)

↓↓↓ この記事に関するご意見・ご質問は、下記よりお気軽にお問合せくださいませ。 ↓↓↓

キーワード: