微小核粒子への粉末レイヤリング技術の実用化に向けた検討 添加剤 2026.02.02

過去記事にて微粒子コーティングの時間短縮技術として、粉末レイヤリング法をご紹介しました。(参考:時間短縮を目的とした新たな微粒子コーティング手法)。

本記事では、2025年10月に新潟で開催された第42回製剤と粒子設計シンポジウムにて講演を行った「撹拌造粒機を用いた粉末レイヤリング法の実用化に向けた検討」についてご紹介します。

製剤と粒子設計シンポジウムは、粉体工学会・製剤と粒子設計部会が開催している、製剤や素材、機械など様々な製剤関連技術に関する情報を得て、活発な情報交換が出来ることを目的とした研究・技術発表会です。

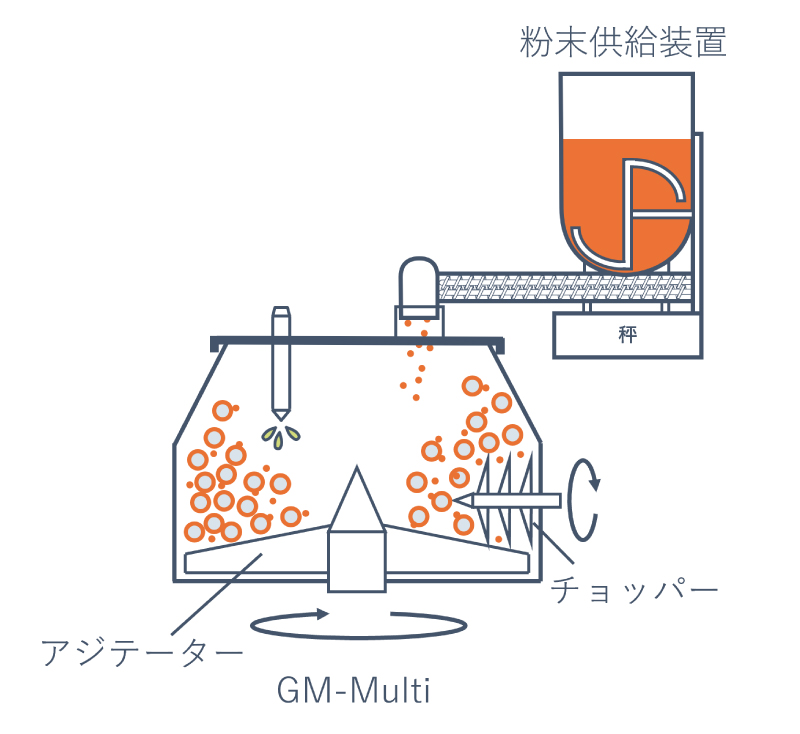

粉末レイヤリング法とは、コーティングの時間短縮を目的に開発された、高速攪拌造粒装置(グラニュマイスト:GM-Multi(フロイント産業))を用いた新たな微粒子コーティング方法の一つです。

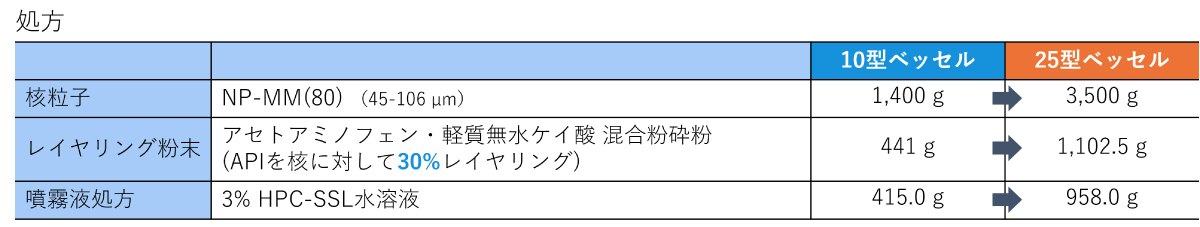

本記事では粉末レイヤリング法を利用した微小核粒子(ノンパレル-MM(80))へのAPI※1レイヤリングについてご紹介します。

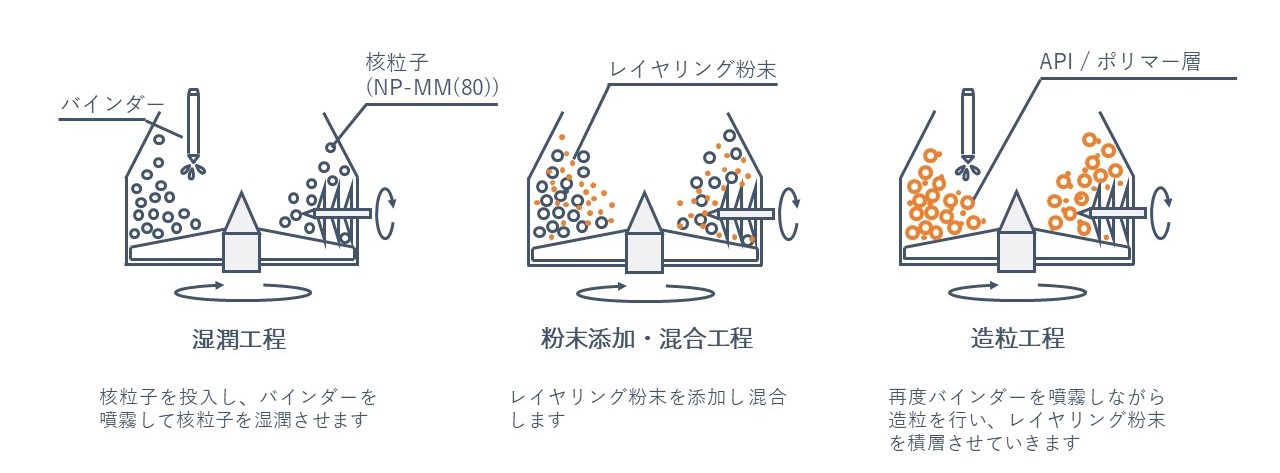

粉末レイヤリングでは、核粒子の湿潤工程、レイヤリング粉末の添加・混合工程、造粒工程を繰り返し、核粒子に対してAPIをコーティングします。

※1 API:「Active Pharmaceutical Ingredient(医薬品有効成分)」

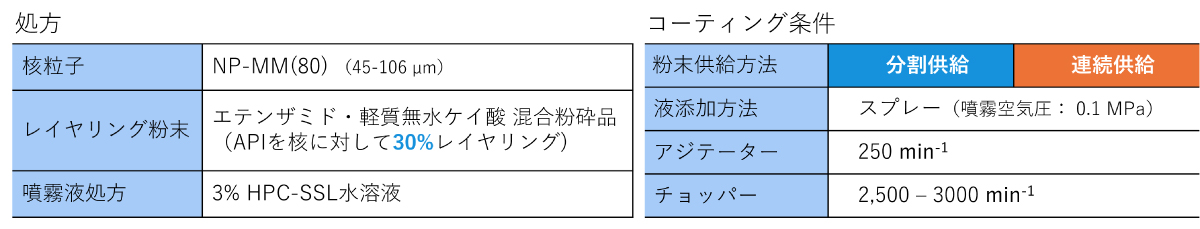

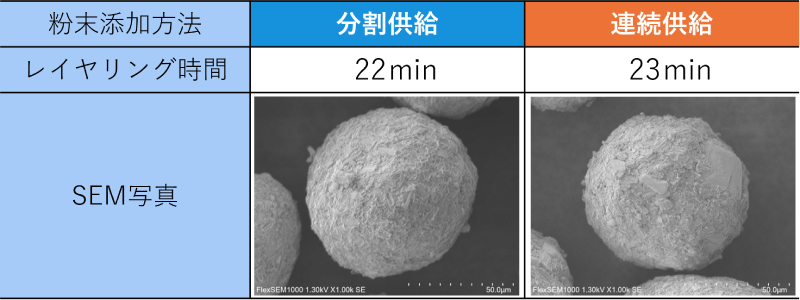

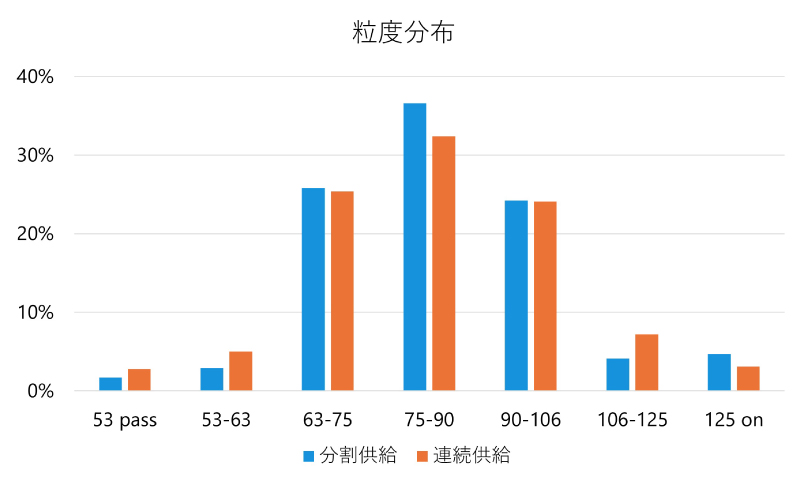

検討の結果、製品収率は、連続供給・分割供給ともに90%以上であり、粉末の供給方法に関わらず、同様の時間で同等の表面状態の造粒物が得られました。この結果から、分割供給で事前検討を行うことで、定量供給装置を用いた連続的な粉末レイヤリングの条件も設定可能であることが示唆されました。

一般的に攪拌造粒機でのスケールアップでは、アジテーター回転数や造粒時間、造粒溶媒の量などが造粒物の品質に影響を与える因子とされています。

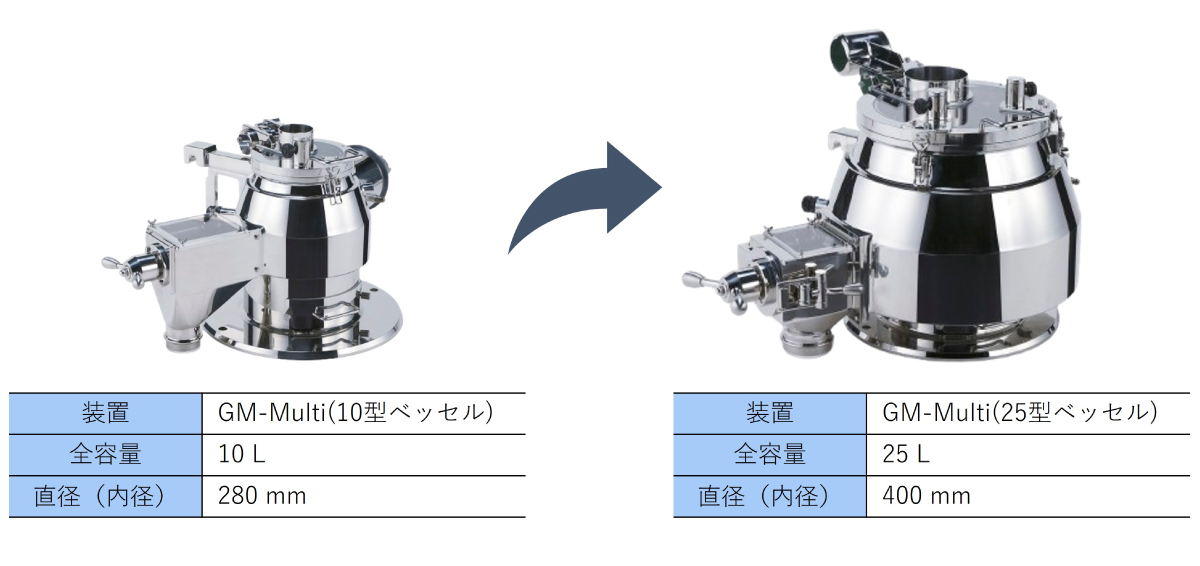

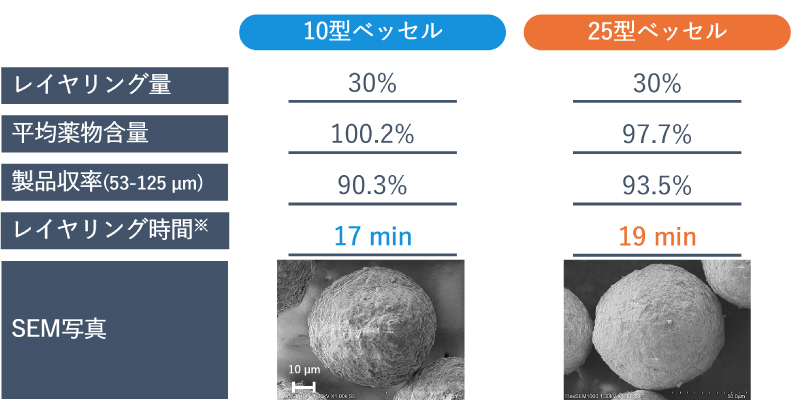

粉末レイヤリングにおいてもこれらの因子に着目し、ラボスケールからパイロットスケールへのスケールアップを試みました。

Point1:核粒子の仕込み量

装置の有効体積をもとに10型ベッセルでの充填率と同等の充填率となるよう調整しました。

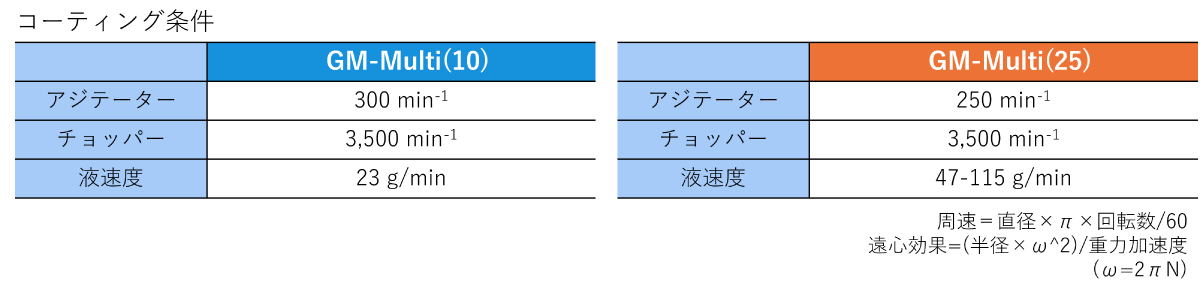

Point2:アジテーター/チョッパー回転数

アジテーター回転数は、周速一定の条件でスケールアップを行いました。また、遠心効果一定の条件も考慮しつつ造粒中の粒子の動きを確認しながら調整しました。

チョッパー回転数については基本的にはスケールの影響を受けないとされているため、スケールアップ前と同様の条件とし、造粒状態を確認しながら調整しました。

Point3:スプレー液速度

スプレー液速度に関しては、仕込み比率に合わせて比例計算し、増加させて設定しましたが、粒子の造粒具合を確認しながら調整しています。

スケールアップに伴い液速やレイヤリング粉末の投入量を増加させることで、スケールアップしても大幅な造粒時間の延長なく造粒可能であり、平均薬物含量は概ね100%、製品収率は90%以上とラボスケールのものと同等の造粒物が得られることを確認しました。

本記事では、微粒子コーティングの時間短縮に有用な粉末レイヤリング法の実用化に向けた検討結果についてご紹介しました。

粉末レイヤリング法は、現場で有用な連続供給やスケールアップも可能なことが示唆され、今後コストおよび効率の重要性が高まる製剤開発のさらなる発展に貢献できること期待します。

以下の資料では、新製品であるノンパレル-MM(80)のご紹介と粉末レイヤリングの詳細についてご覧いただけます。

ご興味がございましたら、ぜひ下記よりダウンロードしてご覧ください。

キーワード: